مردم زیادی تفاوت آرماتور با میلگرد را نمیدانند و از این دو مفهوم به اشتباه استفاده میکنند. هردو این مقاطع فولادی کاربرد خاص خود را داشته و در جاهای مختلفی از سازه از آنها استفاده میشود که شناخت این کاربردها میتواند کمک شایانی در کنترل کیفیت ساخت و ساز و بودجه مورد نظر کند. در این مطلب علاوه بر بررسی کامل تفاوت آرماتور با میلگرد، به ویژگیهای هر کدام از آنها پرداخته و مراحل آرماتوربندی را یادآور میشویم.

فرق میلگرد با آرماتور

میلگرد و آرماتور جز مفاهیمی هستند که اغلب به جای هم استفاده میشوند لیکن این دو، تفاوتهای عمدهای در ساختار و شکل دارند. در واقع آرماتور همان میلگردی است که برای عملیات بتن ریزی تغییر شکل یافته و عملیات آرماتوربندی روی آن اجرا شده است.

میلگردها شکل سادهای از میله فولادی میباشند که هیچ عملیات برش، خمش و جوش روی آنها صورت نگرفته و تغییر شکل چشمگیری روی آن اعمال نشده است. تغییرات آرماتورها بر اساس محاسبات نقشه بوده و در هر مرحله بر اساس نیاز ساختمان انجام میشود.

تفاوت میلگرد و آرماتور در نحوه ساخت

ساخت میلگرد و آرماتور از سه روش اصلی صورت میپذیرد که پروسه ریختهگری را در شیوههای متفاوت شامل میشود:

- نورد گرم: در این روش ابتدا شمش فولادی را که ماده اصلی تولید است در کوره قرار داده و در دمای 1000 تا 1100 درجه حرارت داده تا به اندازه کافی پروسه نرم شدن را طی کند.

پس از رسیدن شمش به مرحله نورد از میان غلطکهای 4 یا 8 وجهی عبور کرده و چندین بار تکرار میشود تا میله هربار کاهش قطر پیدا کرده و طول آن افزایش یابد. در نهایت نیز در طول مورد نظر برش داده میشود. - نورد سرد: روش نورد سرد تا مرحلهای که شمش از میان غلطکها بگذرد مشترک است و همان اتفاقهارا سپری میکند اما پس از این مراحل وارد فاز خنککاری شده و دمای آن را کاهش میدهند و دوباره فرایند نورد را بر روی میله اعمال کرده و فرایند تولید میلگرد را آغاز میکنند. روش نورد سرد مراحل نورد و گذشتن از غلطک بیشتری نسبت به نورد گرم دارد.

- ترمکس: میلگردهای تولید شده از این روش بسیار اقتصادی و مقرونبه صرفه بوده و از فناوری جدید بهره میبرند لیکن از مقاومت مناسبی برخوردار نبوده و مناسب برای مکانهایی با تغییر شکل مداوم و زلزلهخیز نیستند.

روش کار این فرایند بدین صورت است که میلگرد پس از تولید به روش نورد گرم وارد محفظه خنککاری شده و با آب و روغن دمای سطح کاهش مییابد که این کاهش دمای آنی سبب ترک خوردگی سطح این میلگرد میشود اما در ادامه با انتقال دمای درون میلگرد به سطح آن این میلگرد به مرور زمان ترمیم شده و شکستگیها نیز از بین میروند.

تفاوت میلگرد و آرماتور در نوع استفاده در سازهها

تفاوت میلگرد و آرماتور عمدتاً در نوع استفاده و فرآیندهای ساخت و نصب آنها در سازهها است. میلگردها به طور کلی بهعنوان فولادهایی با قطر و طول مشخص، بدون هیچ تغییر شکلی آماده برای استفاده در بتنریزی در نظر گرفته میشوند. این میلگردها عمدتاً در طول فرآیند ساخت و ساز بهصورت خام و بدون تغییرات اضافی بهکار میروند.

اما آرماتور به مجموعهای از میلگردها گفته میشود که پس از فرآیندهایی مانند خمکاری، جوشکاری و اتصال به یکدیگر در موقعیتهای مشخص در داخل بتن قرار میگیرند. آرماتور بهطور ویژه برای تقویت بتن و افزایش مقاومت آن در برابر کشش و فشار طراحی شده است. بنابراین، آرماتور یک اصطلاح جامع است که شامل میلگردهایی است که بهطور خاص برای سازههای بتنی استفاده میشوند و با توجه به نقشهها و نیازهای ساخت، شکل داده میشوند.

بهطور خلاصه، میلگردها مواد اولیهای هستند که در فرآیند آرماتوربندی به آرماتور تبدیل میشوند و آرماتور ترکیبی از میلگردها است که پس از آمادهسازی و اتصال، بهعنوان تقویتکننده در بتن بهکار میروند.

تفاوت میلگرد و آرماتور از لحاظ قیمتی

قیمت میلگرد از عوامل مختلفی همچون قیمت آهن، نرخ ارز، عرضه و تقاضا و حمل و نقل و … تاثیر میپذیرد. همانطور که پیشتر نیز گفته شد آرماتور به نوعی محصول تغییر شکل یافته میلگرد بوده، پس در نتیجه قیمت روز آن نیز از قیمت میلگرد امروز نشات میگیرد. افزایش قیمت میلگرد بر افزایش قیمت آرماتور تاثیر گذاشته و به نحوی در گروی آن است.

تفاوت میلگرد و آرماتور از لحاظ میزان مقاومت

یکی دیگر از تفاوتهای میلگرد با آرماتور در همین میزان مقاومت آنها است. انواع میلگرد در بازار وجود دارد که بر اساس برندهای متفاوت و گرید آنها دارای مقاومتهای متفاوتی هستند که هر مهندس بر اساس نیاز پروژه خود اقدام به خرید آنها میکند.

ولی در آرماتور که نوع تغییر شکل داده شده میلگرد است، فقط از میلگردهایی کمک گرفته میشود که دارای مقاومت بالا و قابل قبولی باشند چرا که انواع تغییرات خمش، برش و… روی آن اعمال میشود و باید از انعطاف خوبی در مقابل این تغییرات برخوردار باشد.

میلگرد چیست؟

میلگردها، مقاطع فولادی هستند که به صورت میله، مش و کابل تولید میشوند و در گریدهای مختلف و قطرهای متفاوت وارد بازار میشوند. در واقع میلگردها مصالحی هستند که وارد فرایند آرماتوربندی نشده و برای عملیات بتنریزی آماده نیستند. مقاومت کششی میلگردها سبب افزایش استحکام سازه شده و از ترک خوردگی بتن جلوگیری میکند و کاربردهای عمدهای ساختمان و سازهها دارد.

کاربردهای میلگرد

میلگردها کاربردهای عمدهای در صنعت ساخت و ساز دارند. از استفاده در رمپ پارکینگ و دیوارههای استخر گرفته تا پروژههای ساختمانی، راهسازی و دالهای بتنی همگی از موارد مصرف میلگرد است.

به طور کلی سایزهای کوچک میلگرد که برای بارگذاریهای با وزن پایین مناسب است در فونداسیونها، سازههای بتنی مسلح و میلگردهای طولی تیرچه مورد استفاده قرار میگیرد؛ و میلگردهایی با قطر بالا که خود نیز از وزنهای سنگینتری برخوردار هستند برای ساخت دیوارهای باربر مانند بدنه سدهای بتنی، آرماتور طولی تیرها و ستونهای پروژههای ساختمانی و پلها و همچنین پروژههای عمرانی کلان مورد استفاده قرار میگیرد.

مشخصات مکانیکی میلگرد

برای انتخاب یک میلگرد مناسب باید با مشخصات فنی آن آشنایی کامل داشته باشید و بر اساس مقیاسهای آن خرید کنید. برخی از این مشخصات به دلیل ویژگیهای فیزیکی و برخی دیگر مشخصات شیمیایی است. این مشخصات شامل:

- طول مهاری

- خواص الاستیکی

- ضریب انبساط حرارتی و میزان مقاومت در برابر ساییدگی

- میزان حفظ مقاومت

- استحکام و مقاومت تسلیم

با در نظر گرفتن تمامی این موارد میتوانم تصمیم به استفاده از میلگردها در عملیات بتنریزی داشت.

انواع میلگرد

میلگردها بسته به نوع و ویژگیهایشان نقش متفاوتی در بتنریزی ایفا میکنند. برای انتخاب نوع و ابعاد مناسب میلگرد، رعایت استانداردهای مربوطه ضروری است. هر نوع میلگرد دارای کاربرد خاص خود بوده و بر اساس شکل ظاهری به سه گروه ساده، آجدار و بدون آج تقسیم میشود که هرکدام ویژگیهای منحصربهفردی دارند.

میلگرد آجدار به دلیل استحکام بالای آن در برابر ضربه، خمشدگی و شکستگی، بیشترین استفاده را در بتنریزی دارد. ترکیب این نوع میلگرد با بتن، موجب افزایش مقاومت سازه میشود. همچنین، میلگردها بر اساس نوع کاربردشان از ترکیبات شیمیایی مختلفی ساخته میشوند.

یکی از روشهای دستهبندی میلگردها بر اساس میزان مقاومت آنها صورت میگیرد که شامل شش نوع فولاد کربنی، گالوانیزه، فایبرگلاس، فولاد ضد زنگ، اپوکسی پوششدار و نوع اروپایی میشود. علاوه بر این، تفاوت بین میلگرد و آرماتور نیز به نوع و عملکرد آنها بستگی دارد.

اسپیسر میلگرد چیست؟

اسپیسر میلگرد بهعنوان یک تکیهگاه یا نگهدارنده برای میلگردها عمل میکند. این قطعه به منظور استقرار دقیق آرماتورها و تثبیت موقعیت آنها نسبت به قالبها مورد استفاده قرار میگیرد. هدف اصلی تمامی نگهدارندهها، حفظ وضعیت صحیح میلگرد در جهت عمودی است.

یکی از عوامل کلیدی در عملکرد بهینه اسپیسرها، تناسب وزن و تعداد آنها با میلگردهای بهکاررفته است. اگر تعداد این نگهدارندهها کمتر از مقدار استاندارد باشد، ممکن است موجب خمیدگی میلگردها شده و از استقرار مناسب آنها جلوگیری کند.

انواع اسپیسر میلگرد

اسپیسر میلگرد با توجه به نوع کاربرد و جنس به انواع مختلفی از جمله سیم فولادی، لقمههای بتنی، پلاستیکی، بتن الیافی، گالوانیزه و موارد دیگر تقسیم میشود. یکی از نکات مهم در انتخاب و استفاده از اسپیسرها، سازگاری جنس آنها با پوشش بتن است.

برای جلوگیری از مشکلات احتمالی در سازه، بهتر است جنس نگهدارندهها با میلگردهای اصلی همخوانی داشته باشد. بهعنوان مثال، اگر اسپیسرها از نوع آرماتور باشند، پوشش محافظ نیز باید با جنس آرماتور اصلی سازگار باشد تا از خوردگی یا کاهش استحکام سازه جلوگیری شود. همچنین، استفاده از اسپیسرهای نامناسب ممکن است منجر به کاهش دوام و یکپارچگی بتن شود، بنابراین انتخاب صحیح آنها تأثیر مستقیمی بر کیفیت نهایی سازه دارد.

کاربرد اسپیسر میلگرد

اسپیسر میلگرد نقش مهمی در ایجاد فاصله مناسب بین میلگرد و سطح بیرونی بتن دارد. این فاصلهگذاری به حفظ یکپارچگی سازه و افزایش دوام آن کمک میکند. اسپیسرها از جنسهای مختلفی مانند فلزی، بتنی و پلاستیکی ساخته میشوند و متناسب با نوع پروژه انتخاب میگردند.

با ایجاد شرایط ایدهآل برای نگهداری میلگرد در جایگاه مناسب، اسپیسرها تأثیر مستقیمی بر افزایش عمر مفید سازههای بتنی دارند. به دلیل طراحی متنوع این قطعات، از آنها در بخشهای مختلف ساختوساز، از جمله فونداسیون، سقف، دیوارها، ستونها و سایر اجزای سازهای استفاده میشود.

آرماتور چیست؟

به صورت کلی و همانطور که قبلا نیز اشاره شد آرماتور حاصل فرآیند تغییر شکل و آمادهسازی میلگردهای خام است که از طریق خمکاری، برش و گاهی جوشکاری به فرمهای موردنیاز در پروژههای ساختمانی تبدیل میشود. این فرآیند، میلگرد را به سازهای تقویتکننده برای بتن تبدیل کرده و آن را آماده استفاده در بخشهای مختلف ساختمانسازی میکند.

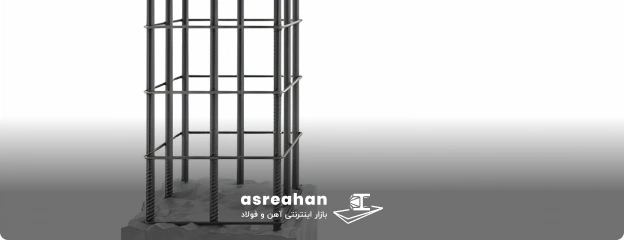

در مراحل شکلدهی آرماتور، میلگردها با قطرهای گوناگون طبق نقشههای مهندسی به اشکال مختلف درمیآیند و به یکدیگر متصل میشوند. نتیجه این عملیات، ایجاد یک چارچوب مستحکم است که نقش اصلی را در افزایش مقاومت بتن ایفا میکند. به این فرآیند آمادهسازی و نصب آرماتور در سازه، "آرماتوربندی" گفته میشود که یکی از بخشهای حیاتی ساختوساز محسوب میشود.

ویژگی های آرماتور

آرماتور، بهعنوان یکی از اجزای کلیدی در ساختار بتن مسلح، ویژگیهایی دارد که آن را برای استفاده در سازههای بتنی ضروری میسازد. یکی از ویژگیهای مهم آرماتور، مقاومت کششی بالا است که به آن اجازه میدهد فشارهای کششی را که بتن بهتنهایی قادر به تحمل آنها نیست، جذب کند.

همچنین، آرماتور دارای چسبندگی مناسب با بتن است که به جلوگیری از جدا شدن میلگردها از بتن و افزایش پایداری آن کمک میکند. این ویژگیها باعث میشود آرماتور در برابر ضربه و ارتعاشات مقاوم باشد و سازههایی مقاوم در برابر نیروهای خارجی مانند زلزله و باد ایجاد کند. از دیگر ویژگیهای آرماتور میتوان به موارد زیر اشاره کرد:

- وزن سبک

- نصب با سرعت بالا

- مقرون به صرفه

- عایق حرارتی و صدایی

کاربرد آرماتور

آرماتور نقش کلیدی در تقویت سازههای بتنی مانند سقف، ستون و دیوارها دارد. در سقفهای تیرچهبلوک، از آرماتورهای تقویتی و حرارتی برای افزایش مقاومت در برابر زلزله، باد، رطوبت و حرارت استفاده میشود. در سقفهای کرومیتی، آرماتورها بهصورت مشبندی بین تیرچهها قرار میگیرند، درحالیکه در سقفهای کوبیاکس، گویهای مخصوص بین آرماتورهای بالا و پایین دال باعث کاهش وزن و افزایش استحکام سازه میشوند.

در سقفهای دال بتنی، آرماتوربندی پس از قالببندی و بتنریزی انجام میشود که این روش در انواع دیگر سقفها مانند روفیکس و پیشتنیده نیز کاربرد دارد. بنابراین، تفاوت میلگرد و آرماتور تنها به جنس آنها محدود نمیشود، بلکه نحوه اجرا و کاربرد آنها نیز در تمایز آنها نقش دارد.

اسپیسر آرماتور چیست؟

برای درک بهتر مفهوم اسپیسر آرماتور بهتر است اول به توضیح مختصری از اسپیسر بپردازیم. اسپیسر به معنای "فاصلهگذار" است و بهطور خاص در بتنریزی به قطعهای اطلاق میشود که برای حفظ فاصله مناسب بین میلگردها و قالب استفاده میشود.

این قطعه معمولاً از جنس پلاستیک یا مواد دیگر ساخته میشود و نقش مهمی در تنظیم موقعیت میلگردها در حین بتنریزی ایفا میکند. اسپیسرها با پر کردن فضای خالی میان میلگرد و قالب، به تثبیت آرماتورها کمک کرده و از جا به جایی آنها در طول فرآیند بتنریزی جلوگیری میکنند.

به چه دلیل از اسپیسر آرماتور استفاده می شود؟

با گذشت زمان، آرماتورهای فولادی که در سازههای بتنی استفاده میشوند، تحت تأثیر عواملی مانند رطوبت و اکسیژن دچار خوردگی میشوند که این امر میتواند به تدریج موجب کاهش مقاومت و حتی تخریب سازهها گردد.

علاوه بر این، گاهی اوقات عدم رعایت استانداردها و اصول مهندسی نیز به آسیبدیدگی بتن و آرماتورها منجر میشود. در این شرایط، استفاده از اسپیسرهای پلاستیکی بهعنوان یک راهحل کارآمد برای جلوگیری از تماس مستقیم آرماتور با بتن و حفاظت از آنها در برابر خوردگی شناخته میشود.

اسپیسرها علاوه بر افزایش عمر مفید سازه، بهدلیل هزینه پایین و نصب سریع خود، یک گزینه مقرون بهصرفه برای سازندگان هستند. در مقایسه با روشهای دیگر مانند ساخت قالبهای بتنی یا استفاده از ملاتهای پیچیده، این قطعات پلاستیکی بهراحتی نصب شده و زمان لازم برای آمادهسازی سازه را کاهش میدهند، در نتیجه هزینههای اجرایی پروژه را به طرز چشمگیری پایین میآورند.

انواع اسپیسر آرماتور

اسپیسرها بسته به نوع میلگرد، محل استفاده و میزان بار تحمیلی، در انواع مختلفی طراحی و تولید میشوند. برخی از این انواع شامل اسپیسرهای مثلثی یا کفی، اسپیسرهای گرد یا دیواری، اسپیسرهای دو شبکهای، اسپیسرهای ویژه تیرچه بلوک و اسپیسرهای هاردچر هستند.

هر کدام از این اسپیسرها برای کاربردهای خاص و شرایط محیطی مختلف ساخته میشوند و نقش مهمی در تثبیت موقعیت میلگردها و افزایش دوام سازه ایفا میکنند.

کاربرد اسپیسر آرماتور

اسپیسرهای پلاستیکی بتن برای حفظ فاصله مناسب بین میلگردها و قالب در سازههای بتنی مسلح، مانند دالها، دیوارها و پیها، مورد استفاده قرار میگیرند. این اسپیسرها در سایر بخشهای بتنی مسلح نیز کاربرد دارند و به تثبیت موقعیت میلگردها در حین فرآیند بتنریزی کمک میکنند.

در پروژههای بزرگ مانند سدسازی، تونلسازی و پلسازی، بهویژه در استحکامسازی پروژه، استفاده از اسپیسرهای آرماتور امری ضروری است، چرا که این قطعات پلاستیکی میتوانند به بهبود کیفیت و طول عمر سازهها کمک کنند.

عملیات آرماتوربندی چیست؟

عملیات آرماتوربندی پس از بتنریزی و پیریزی ساختمان آغاز میشود و یکی از مراحل ضروری در ساخت سازههای بتنی است. این فرایند در بخشهای مختلف سازه مانند ستونها، تیرها، سقفها و دیوارها انجام میشود تا استحکام و مقاومت لازم را فراهم کند.

آرماتوربندی معمولاً قبل از آمادهسازی فضای داخلی فونداسیون با بلوک سیمانی و پیش از برش و خمکاری طاقها انجام میشود. هدف اصلی این عملیات، تقویت بتن و جلوگیری از ترکخوردگی یا شکست آن تحت نیروهای کششی است.

مراحل آرماتور بندی

پس از برش و خمکاری میلگردها و آمادهسازی آرماتورها، مرحله اتصال آنها با استفاده از سیمهای گالوانیزه با قطر حداکثر 1.5 میلیمتر آغاز میشود.

برای این کار، از انبرهای اتوماتیک استفاده میشود که فرایند اتصال آرماتور را سریعتر و دقیقتر میکند. در صورتی که اتصالات کوچکتر باشند، میتوان از انبر دستی یا نیروی انسانی استفاده کرد، اما در اتصالات بزرگتر، انبرهای اتوماتیک بهمنظور سرعت و دقت بیشتر ضروری هستند. این انبرها قابلیت تبدیل آرمیچر ساده به گونیا را بهراحتی فراهم میکنند. در فرآیند خمکاری، سرعت این عملیات باید با دمای محیط همخوانی داشته باشد تا مشکلات احتمالی در حین خمکاری پیش نیاید.

در مرحله آرماتوربندی، طبق نقشههای اجرایی، آرماتورهای نوع اول بهطور منظم از پایه تا سطح فونداسیون به هم متصل میشوند. برای قرار دادن ریشه ستونها، لازم است که قوسی در فونداسیون ایجاد شود که این امر باید تحت نظارت و تأیید مهندس ناظر انجام گیرد تا هرگونه مشکل یا نقص در محل اتصال اجتناب شود.

نکات مهمی که باید در آرماتوربندی رعایت کرد

در عملیات آرماتوربندی که نقش حیاتی در استحکام فونداسیون یک سازه بتنی دارد، رعایت چندین نکته و قاعده ضروری است تا کیفیت و ایمنی سازه تضمین شود.

اولین نکته مهم، تمیز بودن سطح آرماتور است که باید عاری از هرگونه آلودگی مانند روغن، قیر، رنگ، ملات یا هر ماده دیگری باشد که ممکن است چسبندگی میلگرد به بتن را کاهش دهد. همچنین، باید موقعیت دقیق برقراری ستونها با استفاده از میخهای هممحور و به کمک نقشهبردار انجام شود تا اطمینان حاصل شود که ستونها در محل صحیح خود قرار میگیرند. اندازهگیریها نیز باید بهطور دقیق و طبق نقشهها انجام شود، که این کار میتواند بهصورت دستی یا با استفاده از دستگاههای اندازهگیری ماشینی صورت گیرد.

در مرحله بعد، اتصال تقویتکنندهها (آرماتورها) به یکدیگر باید بهطور صحیح انجام گیرد. این اتصالها باید طبق نقشههای ساختمان صورت پذیرد تا نظم و ترتیب در فرآیند آرماتوربندی حفظ شود. برای این منظور، آرماتورها با استفاده از سیمهای آرماتوربندی بهطور محکم به یکدیگر متصل میشوند.

با رعایت دقیق این نکات، عملیات آرماتوربندی به درستی انجام میشود و از استحکام و ایمنی فونداسیون سازه اطمینان حاصل میگردد.

جمع بندی

تفاوت میلگرد و آرماتور در این است که میلگرد یک ماده اولیه فولادی بهشکل میلهای است که بدون تغییر خاصی در اختیار پروژههای ساختمانی قرار میگیرد، در حالی که آرماتور حاصل فرآیند خمکاری، برش و آمادهسازی میلگردها برای استفاده در بتنریزی است. آرماتورها در واقع نقش کلیدی در افزایش مقاومت کششی بتن ایفا میکنند و به تقویت ساختارهای بتنی کمک میکنند.

همچنین استفاده از اسپیسرها بهعنوان فاصلهگذار میان میلگردها و قالبها، به جلوگیری از خوردگی و تثبیت موقعیت آرماتورها کمک میکند. آشنایی با تفاوتهای این دو مفهوم و فرآیندهای مرتبط با آنها، میتواند در بهبود کیفیت ساختوساز و مدیریت هزینههای پروژه نقش بسزایی داشته باشد.