میلگرد یا آرماتور فولادی، از مصالحی است که کاربرد وسیعی در ساختمانهای بتن آرمه دارد. این محصول طبق استانداردهای ساختمان سازی باید دارای استحکام، شکلپذیری و جوشپذیری مطلوب باشد. کربن از جمله مهمترین آلیاژهای محصولات فولادی است که تاثیر زیادی روی خواص مکانیکی میلگرد دارد.

فهرست مطالب

همانطور که در بالا ذکر شد جنس میلگردهای مورد استفاده در ساختمان سازی، فولادی میباشد. میلگرد فولادی معمولا دارای میکرو ساختار دو فازی فریت و مارتنزیت می باشد. ترکیب شیمیایی شمش فولادی جهت تولید میلگرد و پروسه تولید میلگرد بر چگونگی تشکیل این دو فاز و در نهایت خواص مکانیکی میلگرد که شامل استحکام تسلیم، استحکام کششی، درصد ازدیاد طول، شکل پذیری و جوشپذیری است، مؤثر میباشند.

حضور عنصر کربن در ساختار فولاد

به طور کلی فولاد به دو دسته فولادهای ساده کربنی و فولادهای آلیاژی تقسیمبندی میشود که این دستهبندی بر اساس ترکیبات شیمیایی آنها صورت میگیرد. آهن، کربن، منگنز، فسفر، گوگرد، نیکل و کروم عناصر اصلی فولاد را تشکیل میدهند.

در مورد فولادهای ساده کربنی همانطور که از نام آن نیز میتوانید حدس بزنید، میزان کربن در آن نسبت به آلیاژهای دیگر بیشتر است و عنصر اصلی در ساختار فولاد به شمار میآید. اما در فولادهای آلیاژی اینطور نیست.

البته هر دو گروه فولادهای ساده کربنی و فولادهای آلیاژی، کربن دارند اما مقدار آنها در هر گروه متفاوت است. در واقع این میزان کربن و آلیاژهای استفاده شده در هر فولاد است که خواص آن را تعیین میکند.

آهن و کربن آلیاژهای اصلی فولاد کربنی را تشکیل میدهند. البته میزان کربن در مقایسه با آهن بسیار کم است. در جدول زیر میزان کربن میلگرد مشخص شده است لطفا بررسی کنید.

اگرچه کربن عنصر ثابتی در تمامی محصولات فولادی است اما میزان کربن در فولاد ساده کربنی نسبت به آلیاژی بیشتر است.

در مورد فولاد ساده کربنی، این کربن است که خواص آن را تعیین میکند و تاثیر آلیاژهای دیگر همچون نیکل، کروم یا مولیبدن در آن به این صورت قابل توجه نیست.

معمولا میزان کربن در فولاد از چند صدم درصد تا 77 درصد میباشد و هر چقدر این مقدار پایینتر باشد فولاد نرمتر و شکلپذیری آن آسانتر است. در حال برعکس این قضیه نیز، هر چقدر میزان آلیاژ کربن به 77 درصد نزدیکتر باشد، فولاد سختتر میشود.

آنچه که تا به الان وجود آن اثبات شده است، تاثیر مستقیم کربن بر خواص مکانیکی فولاد نظیر استحکام کششی و سختی آن است.

یعنی تاثیر کربن در خواص مکانیکی میلگرد به میزان کربن آن بستگی دارد و با افزایش میزان کربن در فولاد، میزان سختی آن نیز افزایش مییابد. معمولا تا میزان کربن 2.25 درصد روند افزایشی سختی و مقاومت فولاد شیب تند ولی از این مقدار به بعد شیب کندتری دارد.

در ادامه بیشتر با تاثیر میزان کربن بر خواص مکانیکی میلگرد آشنا خواهید شد.

بخوانید: همه چیز درباره ی خط تولید میلگرد

استحکام تسلیم و استحکام کششی

همانطور که در بالا اشاره کردیم، یکی از عوامل تأثیرگذار بر خواص مکانیکی میلگردهای فولادی میزان کربن میباشد. با افزایش میزان کربن احتمال تشکیل فاز مارتنزیت در ساختار فولاد افزایش مییابد.

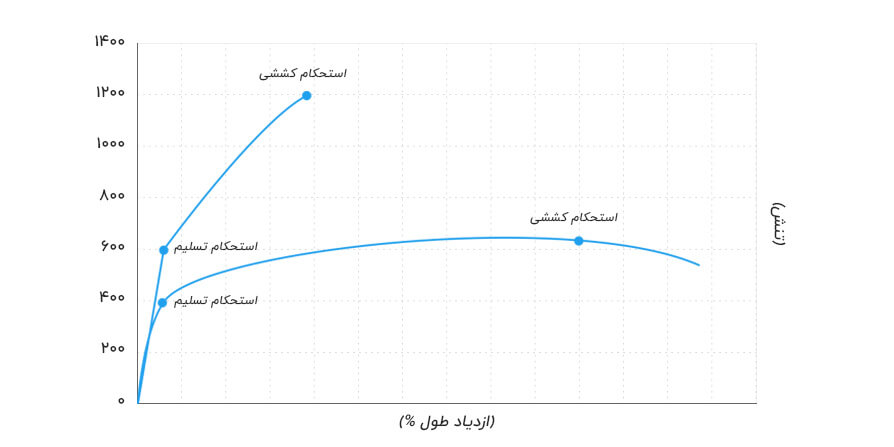

این فاز سبب افزایش استحکام تسلیم و استحکام کششی میلگردهای فولادی می شود. در شکلهای زیر منحنیهای تنش- کرنش میلگردهای فولادی در میزان کربن مختلف نشان داده شده است.

سختی میلگرد

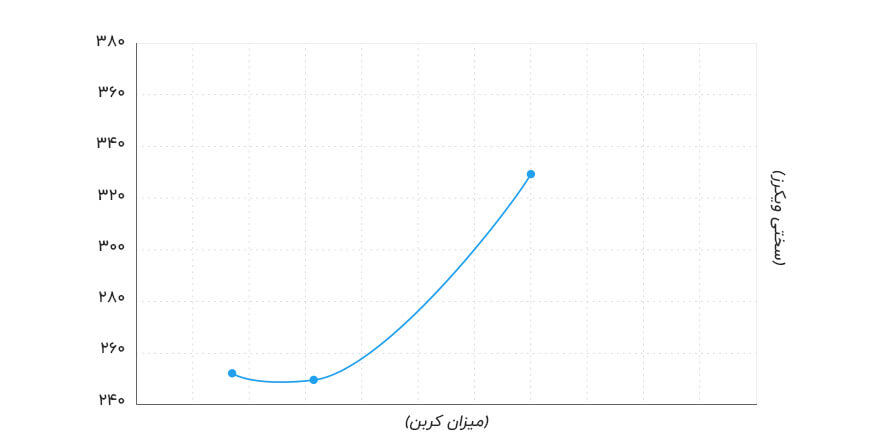

میزان کربن بر سختی میلگردهای فولادی نیز موثر است. در واقع با افزایش میزان کربن و افزایش فاز مارتنزیت در میکروساختار میلگردهای فولادی، سختی میلگرد افزایش پیدا میکند.

در منحنی زیر تأثیر میزان کربن بر سختی میلگردهای فولادی نشان داده شده است.

درصد ازدیاد طول

افزودن کربن بر میلگردهای فولادی تاثیر منفی بر درصد ازدیاد طول آنها دارد و دلیل آن به شکننده بودن فاز مارتنزیت تشکیل شده در ساختار میلگردهای فولادی برمیگردد.

داکتیلیته و شکل پذیری

میزان کربن تأثیر بسزایی در داکتیلیته و سطح شکست میلگردهای فولادی دارد. با افزایش درصد وزنی کربن در ترکیب شیمیایی میلگرد فولادی احتمال تشکیل فازهای ترد افزایش پیدا میکند به همین دلیل میلگرد تولیدی تردتر (شکنندهتر) خواهد بود.

در شکل های زیر نمونهای از سطح شکست میلگردهای فولادی با میزان کربن کم (تصویر سمت چپ) و میلگرد با میزان کربن بالا (تصویر سمت راست) مشاهده میشود.

همانطور که دیده میشود سطح شکست میلگرد با میزان کربن بالا صیقلیتر میباشد که این ناشی از شکست ناگهانی میلگرد است.

نسبت استحکام کششی به استحکام تسلیم

میلگردهای آجدار که برای تسلیح بتن مورد استفاده قرار میگیرند. براساس استاندارد ملی به شماره 3132 در انواع آج 340، آج 350، آج 400، آج 420، آج 500 و آج 520 دارای خواص مکانیکی خاصی هستند که در جدول زیر آورده شده است.

بر این اساس A5 و A10 به ترتیب بیانگر درصد ازدیاد طول بعد از شکست با طول مبنای 5 برابر قطر و با طول مبنای 10 برابر قطر بوده و Agt درصد ازدیاد طول کل در بیشترین نیرو میباشد.

همچنین استاندارد 3132 لازم میداند که نسبت استحکام کششی به استحکام تسلیم بالایی، حداقل برابر 1.25 باشد. این نسبت جهت آزمودن کرنش سختی میلگردهای فولادی میباشد.

با افزایش کربن در ترکیب شیمیایی میلگردهای فولادی نسبت استحکام کششی به استحکام تسلیم و در نتیجه کرنش سختی افزایش پیدا میکند که مقادیر بالای 1.25 بسیار قابل توجه میباشند.

بخوانید: مشخصات فنی میلگرد ها بر اساس استاندارد ملی ایران

خوردگی میلگرد

از نقطه نظر خوردگی، میزان کربن تاثیر خاصی بر خاصیت خوردگی میلگرد در محیطهای آبی، اسیدی و یا گازهای داغ ندارد. با افزودن آلیاژهای دیگر میزان خوردگی در مقاطع فولادی کاهش مییابد.

جوش پذیری میلگرد

یکی از مهمترین فاکتورهای موثر در میلگردهای ساختمانی جوش پذیری آنها میباشد. میلگردها به دو صورت جوشپذیر و جوشناپذیر طبقهبندی میشوند. روش تولید میلگردهای جوش ناپذیر نورد گرم بدون عملیات نهایی میباشد.

در این زمینه در زمان تولید میلگردهای آجدار، آجها با استفاده از آخرین استند نورد ایجاد میشوند، جایی که دو تا سه دستگاه نورد، نفوذ یکسانی بر روی میلگرد ایجاد میکنند.

در تولید میلگردهای جوش پذیر 3 مرحله اجرایی از جمله نورد گرم بعد از میکرو آلیاژ کردن، نورد گرم همراه با عملیات حرارتی و نورد گرم همراه با شکل دهی سرد وجود دارد.

علاوه بر این جوشپذیری میلگردها به ترکیب شیمیایی فولاد بستگی دارد، معمولا میزان کربن فولادهای جوشپذیر کمتر از 0.24 درصد وزنی میباشد.

زیرا زمانیکه فولادهای با میزان کربن بالا جوشکاری میشوند میزان بالایی از فاز مارتنزیت در محل جوشکاری تشکیل میشود.

فاز مارتنزیت ساختار را ترد و شکننده میکند و در نهایت کیفیت جوش پایین آمده و پس از سرد شدن مستعد شکستن خواهد بود.

بنابراین همانطور که ملاحظه شد افزایش میزان کربن باعث افزایش استحکام، سختی و قابلیت سخت شدن میشود. از طرفی دیگر کربن سبب افزایش شکنندگی (تردی) میشود و قابلیت جوش پذیری را کاهش میدهد.

زیرا افزایش کربن سبب افزایش تشکیل فاز مارتنزیت در ساختار فولاد می شود. این بدین معنی است که عنصر کربن می تواند هم اثر منفی و هم اثر مثبت در فولادهای صنعتی و ساختمانی داشته باشد.

اهمیت میزان کربن معادل در جوشکاری

میزان کربن معادل که از فرمول CEV=C Mn/6 (Cr V Mo)/5 (Cu Ni)/15 به دست میآید، قابلیت تشکیل فاز مارتنزیت را در هنگام جوشکاری و احتمال فروپاشی جوش را پس از سرد شدن نشان میدهد.

زمانیکه میزان کربن معادل مابین 0.40 تا 0.60 میباشد عملیات پیش گرمایش بر روی میلگرد الزامی است و زمانیکه میزان کربن تعادلی بالای 0.60 است علاوه بر اینکه عملیات پیش گرمایش ضروری است، پس از جوشکاری نیز میلگرد باید حرارت داده شود.

روش ترمکس در تولید میلگرد

امروزه روشهای جدید تولید میلگرد به صورت نورد گرم در صنعت به کار گرفته میشود که از جمله میتوان به تکنولوژی ترمکس که نخستین بار در آلمان توسعه یافت اشاره کرد.

در این روش میتوان تولید میلگردهای با مقاومت بالا را با حفظ کامل شکل پذیری و بدون نیاز به استفاده از شمش با کربن بالا انجام داد.

به عنوان نمونه در حال حاضر میلگرد A4 از نوع آج 520 درکشور توسط کارخانه فولاد کویر و به روش ترمکس تولید میشود. به طوریکه درصد افزایش طول آن در طولی برابر 5 برابر قطر، از حداقل لازم برای میلگرد A3 نیز بیشتر بوده و در محدوده 18 الی 22 درصد میباشد.

جمع بندی

بدیهی است که چنین میلگردهایی با مقاومت بالا، از شکل پذیری کافی نیز برخوردار بوده و استفاده از آنها حتی در سیستمهای خمشی ویژه در مقابل زلزله امکان پذیر است. در این دانشنامه ویژگی و خصوصیات میلگرد کربندار بررسی شد.

شما در هر زمان میتوانید برای بررسی قیمت میلگرد به وبسایت عصرآهن مراجعه کنید و یا با کارشناسان ما در مجموعه عصر آهن با شماره 04133250280 تماس بگیرید.