لوله گالوانیزه یکی از پرکاربردترین انواع لولههای فولادی یا آهنی است که با فلز روی پوشانده شده است و به همین دلیل مقاومت بالایی در برابر خوردگی دارد. این محصول در صنایع مختلفی مانند تأسیسات ساختمانی، آبرسانی و شبکههای فاضلاب کاربرد گستردهای دارد. تولید لوله گالوانیزه عمدتاً به دو روش گالوانیزه گرم و گالوانیزه سرد انجام میشود که هر یک با مزایا و کاربردهای متفاوتی دارند. در این مقاله به معرفی انواع روشهای تولید لوله گالوانیزه، تفاوتها و ویژگیهای هر روش خواهیم پرداخت تا با آگاهی کامل بتوانید انتخاب مناسبی برای نیازهای خود داشته باشید.

لوله گالوانیزه چیست؟

لوله گالوانیزه نوعی لوله فولادی یا آهنی است که سطح آن برای افزایش مقاومت در برابر زنگزدگی و خوردگی، با لایهای از فلز روی پوشانده میشود. این پوشش محافظ باعث میشود لوله در برابر رطوبت، شرایط جوی و مواد شیمیایی دوام بیشتری داشته باشد. لولههای گالوانیزه معمولاً به رنگ خاکستری روشن یا نقرهای دیده میشوند و نسبت به لولههای سیاه یا معمولی، وزن بیشتری دارند. از این لولهها عمدتاً در سیستمهای انتقال آب، تهویه، نردهکشی، سازههای فلزی و گاهی برای انتقال گازهای غیرفشار قوی استفاده میشود. دوام بالا، طول عمر مفید و عملکرد مناسب در محیطهای مرطوب از جمله دلایلی است که این نوع لوله را به گزینهای مناسب برای شرایط خاص تبدیل میکند.

لیست قیمت ورق تمامی کارخانجات در بازار امروز

فرآیند تولید لوله گالوانیزه

فرآیند تولید لوله گالوانیزه با ساخت لوله فولادی آغاز میشود، اما آنچه این محصول را متمایز میسازد، مرحله پوششدهی با فلز روی است؛ لایهای محافظ که نقش اصلی را در افزایش دوام و مقاومت لوله در برابر خوردگی ایفا میکند. این پوشش بهروشهای مختلفی مانند گالوانیزه گرم یا گالوانیزه سرد اعمال میشود که هرکدام بسته به نوع پروژه، شرایط محیطی و الزامات فنی، ویژگیهای خاص خود را دارند. در ادامه، به بررسی دو روش اصلی تولید لوله گالوانیزه میپردازیم.

روش گالوانیزه گرم

در تولید لوله گالوانیزه به روش گرم، ابتدا سطح لوله فولادی از هرگونه آلودگی، چربی و اکسید پاکسازی میشود و سپس درون وان حاوی روی مذاب با دمای حدود ۴۶۰ درجه سانتیگراد قرار میگیرد. در این دما، بین فولاد و فلز روی واکنشهای متالورژیکی رخ میدهد که منجر به تشکیل لایههایی مرکب از آهن و روی میشود. این لایهها به سطح فلز پایه اتصال محکمی دارند و در برابر زنگزدگی، سایش و رطوبت مقاومت بالایی ایجاد میکنند.

ضخامت لایه محافظ در این روش معمولاً بین ۴۰ تا ۱۲۰ میکرون است و بسته به نوع و ضخامت مقطع ممکن است متغیر باشد. همین ویژگی باعث شده محصولات گالوانیزهشده به روش گرم، دوام بالایی داشته باشند و طول عمر آنها به بیش از دو دهه برسد. ظاهر لوله گالوانیزه گرم اغلب طوسیرنگ، کدر و مات است و سطح یکنواخت و صافی ندارد.

گالوانیزه گرم بهدلیل مقاومت بالای ایجادشده، انتخابی مناسب برای استفاده در شرایط محیطی سخت و در معرض فضای باز است. از جمله موارد استفاده این روش میتوان به ساخت دکلهای برق و مخابرات، تیرهای روشنایی، لولههای انتقال سیالات در فضای بیرونی و تجهیزات عمرانی در معرض رطوبت اشاره کرد.

روش گالوانیزه سرد

در تولید لوله گالوانیزه به روش سرد، پوشش فلز روی از طریق فرآیند الکترولیز روی سطح لوله یا قطعه فلزی اعمال میشود. این فرآیند در محلولی شامل نمکهای روی (الکترولیت) انجام میگیرد و با عبور جریان برق، لایهای نازک و یکنواخت از فلز روی بر سطح فلز پایه تهنشین میشود. نتیجه این فرآیند، پوششی براق، صاف و از نظر ظاهری یکنواخت است که معمولاً ضخامت آن به حدود ۲۰ میکرون میرسد.

لوله گالوانیزه سرد اگرچه ظاهر زیبایی به قطعه میبخشد، اما به دلیل سطحی بودن پوشش، مقاومت آن در برابر خراش و خوردگی عمیق کمتر است. بهطوری که در صورت آسیبدیدن سطح، امکان زنگزدگی لایه زیرین افزایش مییابد. از همینرو، عمر مفید این نوع پوشش معمولاً ۵ تا ۸ سال است. روش گالوانیزه سرد بهطور ویژه در صنایعی مانند خودروسازی، قطعهسازی، تولید پیچ و مهره و محصولات بهداشتی یا لولههای سبک مورد استفاده قرار میگیرد.

گالوانیزه گرم یا گالوانیزه سرد؛ کدام روش بهتر است؟

انتخاب بین روش گالوانیزه گرم و سرد، به عوامل مختلفی مانند نوع کاربرد، شرایط محیطی و نیاز پروژه بستگی دارد. در گالوانیزه گرم، لوله درون حمام روی مذاب قرار میگیرد و پوششی ضخیم، یکنواخت و بسیار مقاوم در برابر زنگزدگی ایجاد میشود. این روش برای محیطهای مرطوب، صنعتی یا مناطقی با رطوبت بالا، گزینه بهتری است. در مقابل، گالوانیزه سرد با استفاده از روش الکتروشیمیایی و اسپری روی انجام میشود و پوششی نازکتر اما ظاهری صافتر و براقتر به لوله میدهد. هرچند مقاومت آن در برابر خوردگی کمتر است، اما برای فضاهای خشک یا پروژههایی با ظاهر ظریفتر و هزینه محدود، انتخاب مناسبی است. به طور کلی، اگر دوام و مقاومت در برابر زنگزدگی اولویت شما باشد، گالوانیزه گرم گزینه بهتری است؛ اما اگر ظاهر یکنواخت و هزینه کمتر مدنظر باشد، گالوانیزه سرد انتخاب مناسبی خواهد بود.

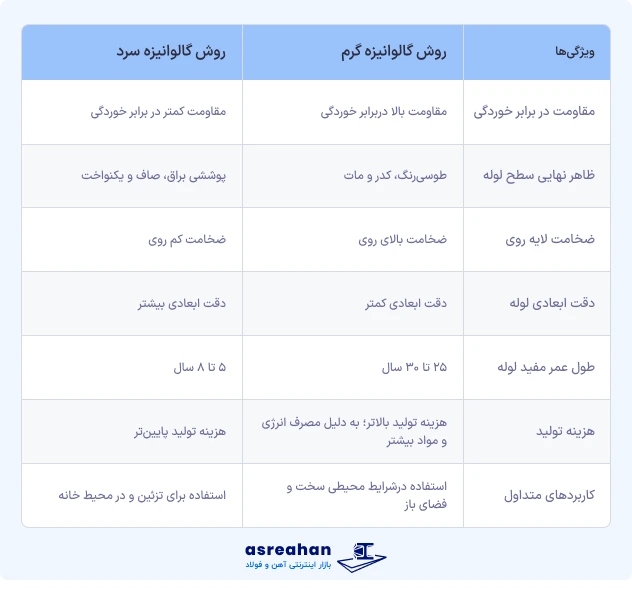

مقایسه روش گالوانیزه گرم و گالوانیزه سرد

برای انتخاب بهترین روش گالوانیزهکردن لولهها، مقایسه روشهای گالوانیزه گرم و گالوانیزه سرد ضروری است. این دو فرآیند نهتنها از نظر مقاومت در برابر خوردگی، بلکه از لحاظ ظاهر، هزینه تولید، طول عمر و میزان آلایندگی نیز با یکدیگر تفاوت دارند. در یک مقایسه کلی میتوان گفت که روش گالوانیزه گرم، عملکرد بهتری در برابر شرایط سخت محیطی دارد، در حالی که گالوانیزه سرد بیشتر برای کاربردهای سبکتر و نیازمند ظاهری زیباتر مناسب است. جدول زیر مقایسهای دقیق و خلاصه از این دو روش تولید لوله گالوانیزه را ارائه میدهد:

فرآیند تولید لوله گالوانیزه چگونه انجام میشود؟

فرآیند تولید لوله گالوانیزه با شکلدهی اولیه ورقهای فولادی یا آهنی آغاز میشود. به این صورت که ورقها با توجه به ضخامت و قطر مورد نیاز، برش خورده و سپس از میان مجموعهای از غلتکها عبور داده میشوند تا به شکل استوانهای درآیند. پس از آن، لبههای ورق توسط جوشکاری بههم متصل میشود تا ساختار لوله شکل بگیرد. در این مرحله، لوله خام آماده ورود به فرآیند گالوانیزاسیون است. بسته به روش انتخابی، عملیات گالوانیزهکردن به دو صورت گرم یا سرد انجام میشود که در بخشهای فوق به تشریح هر یک از روشها پرداختیم.

جمع بندی

آشنایی با روشهای مختلف تولید لوله گالوانیزه به شما کمک میکند تا با توجه به شرایط پروژه، انتخابی آگاهانه داشته باشید. گالوانیزه گرم با ایجاد پوشش ضخیمتر، مقاومت بالاتری در برابر خوردگی دارد و برای محیطهای مرطوب و خورنده مناسبتر است. در حالی که گالوانیزه سرد با هزینه کمتر و ظاهر یکنواختتر، گزینهای اقتصادیتر برای کاربردهای سبکتر به شمار میرود. هر یک از این روشها مزایا و معایب خاص خود را دارند و شناخت تفاوتها میتواند نقش مهمی در بهینهسازی هزینه و افزایش طول عمر سیستمهای لولهکشی ایفا کند.