فرآیند تولید نبشی بسته به نوع کاربرد آن در سازهها میتواند متفاوت باشد. هر کاربرد، نیازمند ویژگیهای مکانیکی خاصی است که این خصوصیات از طریق انتخاب آلیاژ مناسب و همچنین روش تولید بهدست میآیند. از همین رو، مشخصات فنی، کاربردها و حتی قیمت روز نبشی نیز با توجه به شیوه تولیدشان متفاوت خواهد بود. در ادامه مقاله با روشهای مختلف تولید نبشی آشنا میشوید و خواهید دید که چرا انتخاب بین نبشی فابریک و نبشی پرسی میتواند در نتیجه نهایی پروژه شما تفاوت ایجاد کند.

نبشی چیست و چه کاربردهایی در صنعت فولاد دارد؟

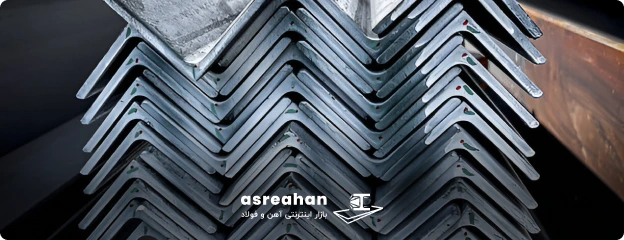

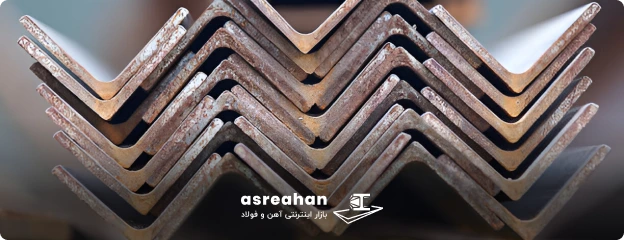

نبشی یکی از مقاطع فولادی پرکاربرد در صنعت آهن و فولاد است که از اتصال دو ضلع عمود بر هم تشکیل میشود و سطح مقطعی شبیه حرف L دارد. این دو ضلع را در اصطلاح فنی «بال» مینامند. در اغلب موارد، طول بالها با یکدیگر برابر است که به آن نبشی بال مساوی گفته میشود؛ اما در برخی کاربردهای خاص، از نبشیهایی با دو بال نامساوی استفاده میشود. زاویه بین دو بال در حالت معمول ۹۰ درجه است. مشخصات فنی این محصول مانند طول، ضخامت و نوع بالها در نقشههای مهندسی و دیتیلهای سازهای بر اساس استانداردهای مشخصی درج میشود و مبنای انتخاب در پروژههای ساختمانی و صنعتی قرار میگیرد.

نبشیها بهدلیل شکل هندسی خاص خود، در برای اتصال اجزای مختلف سازه، ساخت ستون و خرپا، آسانسورها، سقفهای کرومیت، بادبند و سازه های LSF، دکل انتقال نیرو و ماشین آلات صنعتی کاربرد گستردهای دارند. این مقاطع فولادی در انواع پروژههای عمرانی، صنعتی، سولهسازی، برجسازی و حتی در ساخت ماشینآلات مورد استفاده قرار میگیرند.

روش های تولید نبشی

فرآیند تولید نبشی به دو روش تولید فابریک و تولید پرسی دستهبندی میشوند که هرکدام مراحل تولید متفاوتی دارند. انتخاب بین این دو روش، به نوع پروژه، نیاز سازه و ویژگیهای فنی مورد انتظار بستگی دارد. آشنایی با این روشها به شما کمک میکند تا با آگاهی بیشتر، نبشی متناسب با کاربرد مدنظر خود را انتخاب کنید. در ادامه، هر دو روش تولید را بهطور کامل بررسی خواهیم کرد.

روش تولید نبشی فابریک

نبشی فابریک بهصورت مستقیم از نورد گرم بیلتهای فولادی تولید میشود. در این روش، ابتدا شمش فولادی در کوره تا دمای مشخصی حرارت داده میشود، سپس طی چند مرحله نورد، ضخامت آن کاهش یافته و بهتدریج به شکل نهایی نبشی درمیآید. این فرآیند که با دقت صنعتی بالا انجام میشود، موجب میگردد محصول نهایی از نظر ابعاد، وزن و ظاهر با استانداردهای مرجع، بهویژه استانداردهای ملی INSO 13968-1 و 13968-2، مطابقت کامل داشته باشد. نبشی فابریک معمولاً به دلیل یکنواختی ساختار، ظاهر باکیفیتتر و دقت ابعادی بهتر، نسبت به نوع پرسی قیمت بالاتری دارد. در بازار، نبشی فابریک گاهی با عنوان "نبشی اروپایی" نیز شناخته میشود. عواملی مانند تعداد مراحل نورد، قدرت و سرعت دستگاهها تأثیر مستقیمی بر کیفیت محصول نهایی دارند و هرچه این مراحل دقیقتر اجرا شود، کیفیت نبشی تولیدشده نیز بالاتر خواهد بود.

روش تولید نبشی پرسی

در روش تولید نبشی پرسی، ابتدا ورقهای فولادی با ضخامت مشخص به قطعاتی با ابعاد مورد نظر برش داده میشوند. این قطعات سپس وارد دستگاه رولفرمینگ میشوند تا با استفاده از قالبهای مختلف، تحت فشار به شکل نبشی درآیند. انعطافپذیری این دستگاه در تعویض قالبها و همچنین سرعت بالای تولید، آن را به گزینهای مناسب برای پاسخگویی به سفارشهای عمده و متنوع تبدیل کرده است.

مزایا و معایب نبشی پرسی و فابریک

در انتخاب میان فرآیند تولید نبشی به دو شکل نبشی فابریک و نبشی پرسی، شناخت مزایا و معایب هرکدام نقش مهمی در تصمیمگیری مهندسان و پیمانکاران دارد. در ادامه به بررسی مزایا و معایب نبشی فابریک و پرسی میپردازیم:

مزایای نبشی فابریک:

استحکام بالا: به دلیل استفاده از نورد گرم و تولید یکپارچه، نبشی فابریک از استحکام مکانیکی بالاتری نسبت به نبشی پرسی برخوردار است.

دقت ابعادی بالا: در فرآیند تولید نبشی فابریک، کنترل کیفیت دقیقتری برروی ابعاد و خواص مکانیکی اعمال میشود که منجر به ثبات در اندازهها و خواص فنی مقطع میشود.

تحمل بار بیشتر: در پروژههایی که فشار زیادی به مقاطع وارد میشود، نبشی فابریک عملکرد بهتری از خود نشان میدهد.

معایب نبشی فابریک:

قیمت بالا: بدلیل پیچیدگی فرآیند تولید و استفاده از نورد گرم، قیمت نبشی فابریک بالاتر از نبشی پرسی است.

تنوع کمتر در سایزهای خاص: ممکن است در تولید ابعاد خاص و غیر استاندارد نبشی فابریک محدودیتهایی وجود داشته باشد.

مزایای نبشی پرسی:

قیمت اقتصادی: فرآیند تولید نبشی پرسی نسبت به نبشی فابریک سادهتر است و به همین دلیل هزینه پایینتری دارد.

تولید در ابعاد متنوع: میتوان این نوع نبشی را در سایزها و ضخامتهای مختلف تولید کرد، که آن را برای پروژههای متنوع قابل استفاده میسازد.

کاربرد گسترده در مصارف عمومی: در پروژههای سبک، مانند ساختوسازهای ساده، تولید قفسه، لوازم خانگی و موارد مشابه، نبشی پرسی گزینهای مناسب است.

معایب نبشی پرسی:

استحکام کمتر: نبشی پرسی در برابر بارهای سنگین و تنشهای زیاد مقاومت کمتری دارد.

دقت ابعادی کمتر: بهدلیل عدم استفاده از روش نورد گرم در تولید نبشی پرسی، ممکن است در ابعاد طولی یا ضخامت ناهماهنگیهایی دیده شود.

محدودیت برای استفاده برای بارهای زیاد: در پروژههایی با نیاز به تحمل بار بالا یا شرایط سخت محیطی بهتر است از نبشی پرسی استفاده نشود.

کدام یک بهتر است؟ تولید نبشی به روش فابریک یا پرسی؟

انتخاب بین نبشی فابریک و نبشی پرسی به نوع نیاز، شرایط و الزامات خاص هر پروژه وابسته است. نبشی فابریک به دلیل تولید به روش نورد گرم و یکپارچه، استحکام و کیفیت بالاتری دارد و برای پروژههایی که مقاومت سازهای اهمیت زیادی دارد، گزینه بهتری است. در مقابل، نبشی پرسی با فرآیند خمکاری تولید میشود و معمولاً قیمت مناسبتر و تنوع ابعادی بیشتری دارد که برای مصارف سبکتر و پروژههایی با بودجه محدودتر مناسبتر است. بنابراین، اگر دوام و استحکام اولویت اصلی باشد، نبشی فابریک ترجیح داده میشود و اگر قیمت و انعطافپذیری مهم باشد، نبشی پرسی انتخاب مناسبی است.

جمعبندی

در نهایت، نبشیها یکی از مقاطع فولادی پرکاربرد در صنایع مختلف است که با توجه به روش تولید و نوع آلیاژ مورد استفاده، ویژگیها و کاربردهای متفاوتی دارند. انتخاب درست بین نبشی فابریک و نبشی پرسی به نیاز پروژه، شرایط فنی و بودجه بستگی دارد. آشنایی با فرآیند تولید نبشی و مزایا و معایب هر روش، به شما کمک میکند تصمیمی آگاهانه برای خرید و استفاده از نبشی اتخاذ کنید. مطالعه دقیق این مقاله میتواند راهنمای مفیدی در این مسیر باشد تا بهترین گزینه را متناسب با شرایط خود انتخاب کنید.