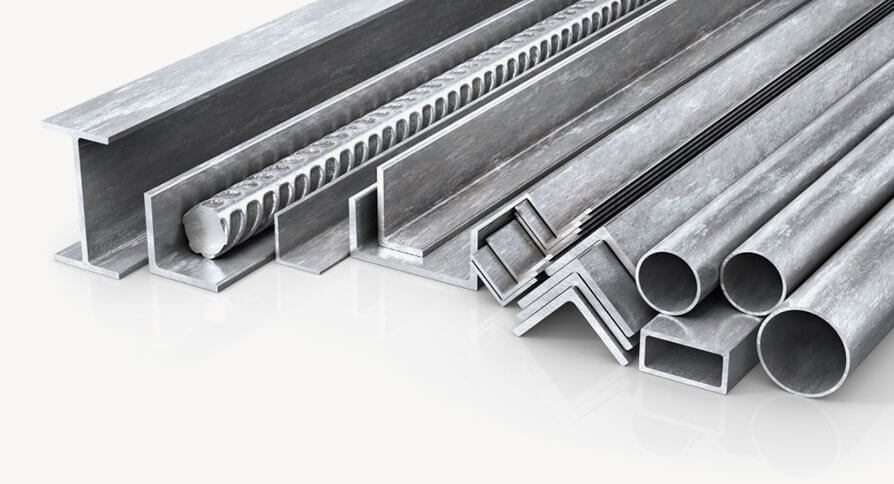

آهن و آلیاژهای مربوط به آن پرکاربردترین فلز و فراوانترین مواد فرو مغناطیس میباشند که در صنعت ساختمان و دیگر صنایع بسیار کاربرد دارند. آلیاژ آهن با فلزات دیگر موجب تولید فولاد و چدن و دیگر فلزات کاربردی میشود. در ادامه ویژگی آهن، فولاد و چدن همچنین تفاوت و کاربرد هر یک از آنها بررسی خواهد شد.

فهرست مطالب

چدن

چدن (Cast iron) جزو آلیاژهای آهن است که حاوی 2 الی 4 درصد کربن، مقادیر کمی سیلسیم و منگنز و ناخالصیهای دیگری مانند گوگرد و فسفر میباشد. چدن از ذوب سنگ آهن یا آهن خام و ترکیب آن با ضایعات فلزات و دیگر آلیاژها به دست میآید. بعد از ذوب، مخلوط مذاب در قالبها ریخته میشود و اجازه میدهند سرد و جامد شود.

این فلز به دلیل داشتن کربن بالا به عنوان یک آلیاژ ناهمگن جامد شناخته میشود و حاوی چندین ماده مختلف در ریزساختار خود است که بر خواص فیزیکی آن تاثیر میگذارد. ذرات کربن موجود در چدن، در هنگام سرد شدن فلز، پوسته گرافیتی ایجاد میکند به همین علت چدن به رنگ خاکستری میباشد.

چدن در مقایسه با آهن یا فولاد، شکننده، سخت و غیر قابل شکل پذیر است. نمیتوان آن را چکش کاری کرد، تحت کشش قرار داد و یا خم کرد. چدن به دلیل استحکام کششی کمی که دارد، قبل از خم شدن یا انحراف، میشکند. با این حال از مقاومت فشاری خوبی برخودار است. قبل از ظهور صنعت فولاد در اوایل قرن 20، چدن در ساختمان سازی مورد استفاده قرار میگرفت.

این فلز در مقایسه با فولاد، نقطه ذوب پایینتری دارد. واکنش پذیر نیست و مادهای سیال است و برای ریخته گری مناسب میباشد. در صنعت ساخت و ساز فولاد بیشتر مورد استفاده قرار میگیرد ولی از چدن هم برای برخی کاربردهای صنعتی استفاده میشود. این آلیاژ آهن بیشتر برای ساخت و ریخته گری محصولاتی که اشکال پیچیده دارند مناسب است.

چدن شکل پذیر

آهن شکل پذیر یا چدن شکل پذیر، نوع مدرن و منحصر به فردی از چدن میباشد که توسط محققان در دهه 1940 تولید شده است. با اضافه کردن برخی آلیاژها نظیر آلیاژ منیزیم – مس و سریم (cerium) میتوان اتمهای کربن را دستکاری کرد و ریز ساختاری متفاوت از چدن ایجاد کرد. ریزساختار چدن شکل پذیر از به وجود آمدن ترک جلوگیری میکند و در نتیجه فلز چدن دارای خاصیت بدون شکنندگی است.

چدن شکل پذیر در انواع مختلفی تولید میشود که طبق عملیات حرارتی متفاوتی تولید میشوند و خواص مکانیکی و مقاومت بهتری در برابر سایش دارند. این نوع چدن با سرد شدن، انقباض کمتری خواهد داشت.

برای شکل پذیری بالا و افزایش استحکام کششی میتوان با افزودن آلیاژهای منیزیم، مس و سریم، چدن شکل پذیر تولید کرد.

خوردگی در چدن

آهن و چدن هر دو مستعد خوردگی هستند و اگر بدون پوشش در معرض رطوبت و اکسیژن قرار گیرند به راحتی دچار خوردگی میشوند. این ضعف برای استفاده در محیطهای در معرض رطوبت و باران چالش برانگیز میباشد. آهن اگر مدت زمان زیادی در محیط مرطوب باشد کاملا زنگ زده و پوسته پوسته میشود.

برای جلوگیری از زنگ زدن، آهن آلات باید پوشش داده شوند تا از خوردگی آنها جلوگیری شود. معمولا رنگ کردن برای ایجاد پوشش و محافظت از فلز استفاده میشود. استفاده از روکش پودری روش دیگری است که میتوان برای این منظور استفاده کرد. این پوششها بسیار با دوام هستند و در طولانی مدت از بین نمیروند، خرد نمیشوند و ترک نمیخورند.

بخوانید: چگونه میتوان از خوردگی جلوگیری کرد؟

آهن

آهن فلزی به رنگ خاکستری – نقرهای میباشد که در اثر اکسیداسیون در معرض رطوبت و هوا، پوششی قهوهای رنگ از اکسید آهن (زنگ) بر روی آن ایجاد میشود. بلورهای تشکیل دهنده آهن در حالت خالص نرم هستند اما وقتی مقداری ناخالصی، به عنوان مثال کربن به آن اضافه میشود، به استحکام کافی دست مییابد. فولاد در مقایسه با آهن بسیار سختتر است.

آهن چون در معرض رطوبت و اکسیژن به راحتی اکسید میشود به ندرت به شکل خالص مورد استفاده قرار میگیرد. آهن خالص را میتوان از سنگ معدن مثل هماتیت سنگ آهن با حذف اکسیژن توسط فرآیندی با دمای بالا استخراج کرد. این سنگ انعطاف پذیر است و در دمای 2800 درجه فارنهایت به نقطه ذوب میرسد.

خصوصیات مکانیکی متفاوت در آهن با تغییر در میزان کربن حاصل میشود، آهن و کربن با هم بسیار تطبیق پذیرند و این منجر میشود که با ترکیب مناسب آنها مصالح مفید و مهمی نظیر میلگرد و دیگر فلزات صنعتی تولید شود.

مواد تشکیل دهنده سنگ آهن هماتیت، مگنتیت، لیمونیت و سیدیریت است. این ماده اولیه به کوره منتقل شده و بعد از طی کردن مراحل خرد کردن و غربال گری و گندله سازی به ماده قابل مصرف تبدیل میشود.

بخوانید: ترکیبات سنگ آهن | روش استخراج و تبدیل آن به فولاد

فولاد

فولاد از جمله فلزاتی است که از ذوب سنگ آهن و افزودن کربن به آن دست میآید. این ماده پرکاربرد در تمامی صنایع از جمله صنعت ساختمان براساس میزان کربن در سه گروه دسته بندی میشود؛ فولاد با درصد کربن کم، متوسط و زیاد.

فولاد خام با استفاده از آهن خام و یا چدن مذاب در کوره بلند به دست میآید و یا از طریق احیای مستقیم سنگ آهن و ذوب آهن اسفنجی در کوره قوس الکتریکی حاصل میشود. فولاد مصرفی در ساخت و ساز با استفاده از فرآیندهای نرماله کردن فولاد، روش ترمکس، نورد سرد، نورد گرم و روش میکرو آلیاژی به میلگرد فولادی تبدیل میشود.

روشهای مختلف تولید فولاد و مواد و عناصر افزودنی به آن باعث به وجود آمدن فولادهایی با ویژگیهای متفاوت میشود. مقاومت فشاری و سختتر شدن فولاد با استفاده از فرآیند سردکاری بیشتر میشود و یا برای ضد زنگ کردن آن از عناصری نظیر مس، وانادیوم و کروم استفاده میشود.

بخوانید: نرماله کردن فولاد | تفاوت آن با دیگر فرآیندهای تولید میلگرد

فولاد ضد زنگ

فولاد ضد زنگ شامل ترکیبی از آهن و کروم است. کروم استفاده شده در ترکیب آن باعث ایجاد یک لایه بر روی سطح آن میشود و مقاومت در برابر خوردگی را افزایش میدهد. فولاد ضد زنگ در گروههای آستنیتیک، فریتیک، مارتنزیت، فولاد آلیاژ کاری شده و دو آلیاژی تقسیم بندی میشوند.

انعطاف پذیری زیاد و مقاومت کششی همراه با مقاومت در برابر خوردگی، این محصول را به مادهای پرکاربرد و پرطرفدار در صنعت ساختمان تبدیل میکند.

بخوانید: 4 روش گالوانیزه کردن فولاد | تفاوت فولاد ضد زنگ با فولاد گالوانیزه

تفاوت آهن، فولاد و چدن

کربن و سیلیکون مواد اصلی آلیاژهای چدن و فولاد میباشند اما بیشترین درصد وزن مواد آلیاژی را آهن تشکیل میدهد. چدن دارای 2 تا 5 درصد کربن میباشد و فولاد میتواند حاوی 0/2 تا 0/08 درصد کربن باشد.

- فولاد در برابر خوردگی مقاومتر از آهن است.

- چدن حاوی کربن بیشتری نسبت به فولاد است و درصد کربن فولاد بیشتر از آهن میباشد.

- انعطاف پذیری چدن کمتر از فولاد و آهن میباشد و فولاد منعطفتر و شکل پذیرتر از دو فلز دیگر است.

- رنگ فلز آهن خاکستری تیره، فلز چدن به رنگ خاکستری و فولاد به رنگ خاکستری یا نقرهای است.

- آهن مهمترین منبع برای تولید فولاد و چدن و دیگر فلزات است و فولاد بیشترین مصرف را در صنعت ساخت و ساز دارد.

تشخیص چدن از فولاد

چدن حدودا 3 الی 5 درصد کربن دارد و ساختار فولاد حدود 0/08 درصد از کربن تشکیل میشود. برای تشخیص چدن از فولاد چند راه کاربردی وجود دارد. بررسی سطح ظاهری فلز، رنگ فلز ذوب شده، تست جرقه و تست براده در تشخیص دقیق فلز موثر میباشد.

بررسی سطح ظاهری فلز

سطح بیرونی چدن مات و کدر است و رنگ آن خاکستری میباشد اما فولاد یا آهن سطحی صاف و براق و به رنگ خاکستری تیره دارد.

رنگ فلز ذوب شده

جهت تشخیص، نمونه فلز مورد نظر را زیر شعله قرار میدهند تا ذوب شود. اگر رنگ فلز مذاب سفید بود، نمونه آزمایش شده فولاد است اما اگر رنگ فلز ذوب شده مایل به رنگ قرمز باشد، نمونه چدن است.

تست جرقه

فلز را در دستگاه سنگ رومیزی قرار میدهند و توسط جرقههای ایجاد شده چدن یا فولاد بودن آن را تشخیص میدهند. جرقههای قرمز رنگ مربوط به چدن و جرقههای سفید رنگ مربوط به فولاد و آهن می باشد.

تست براده

با به کارگیری دستگاه فرز یا تراش و یا با استفاده از یک قلم، مقداری براده از فلز تهیه کرده و بررسی میکنیم. اگر برادهها ترد و ناپیوسته باشد مربوط به چدن و اگر به صورت نواری از سطح فلز جدا شوند مربوط به آهن خواهد بود.

جمع بندی

آهن، فولاد و چدن هر سه مصالحی مهم و پرکاربرد در صنعت میباشند که در ساخت و تولید محصولاتی مهم نظیر میلگرد و تیرآهن نقش بسزایی دارند. چدن و فولاد هر دو تشکیل شده از آهن به همراه عناصر دیگر هستند. فلز آهن نیز به صورت خالص مصرف زیادی ندارد و در آلیاژ با عناصر دیگر به کار برده میشود. ویژگی هر یک از این فلزات بررسی و به تفاوت آنها با هم پرداخته شد. هر کدام از این محصولات کارایی و کاربرد مخصوص خود را دارند.

برای خرید و اطلاع از قیمت آهن به وبسایت عصرآهن مراجعه کنید، همچنین میتوانید از طریق شماره تماس ۰۴۱۳۳۲۵۰۲۸۰ با مشاورین ما در تماس باشید تا خریدی مناسب و مقرون به صرفه داشته باشید.