در بسیاری از پروژهها دیده شده است که به دلیل تغییرشکلهای ناشی از جوشکاری، مقطع جوشکاری دچار گسیختگی شده و خسارات زیادی به بار آورده است. اگر جوشکاری مطابق دستورالعملها و ضوابط استاندارد انجام نشود به سرعت گسیخته خواهد شد.

در این مقاله به عیوب جوشکاری و نحوۀ تشخیص آنها خواهیم پرداخت. در نوشتن این مقاله از کتاب «راهنمای جوش و اتصالات جوشی - دفتر مقررات ملی ساختمان» استفاده شده است.

فهرست مطالب

جوش خوب چیست؟

برای اینکه جوشی قابل پذیرش باشد و به آن جوش خوب گفته شود باید دارای صفاتی که در ادامه گفتهایم باشد. با بررسی این ویژگیها، تغییرشکلهای ناشی از جوشکاری را میتوان بهدرستی تشخیص داد. اغلب این صفات را میتوان در بازرسی عینی تأیید و یا مردود کرد:

- زنجیرۀ جوش دارای هندسه منظمی بوده و توازن کامل بین سرعت حرکت آمپراژ و ولتاژ برقرار باشد. اگر این توازن برقرار نباشد عیوب بعدی در جوش قابل ملاحظه خواهد بود؛

- جوش در فلز پایه نفوذ کافی و متقارن در دو طرف درز جوش داشته باشد جوشی که نفوذ کافی ندارد همانند دمل دارای برجستگی زیاد خواهد بود. جوشی که به علت آمپر زیاد دارای نفوذ بیش از حد باشد کاملا در فلز پایه فرو رفته و ولو میشود؛

- بریدگی در لبههای جوش وجود نداشته باشد. بریدگی ناشی از آمپراژ زیاد دستگاه است

- پاشیدگی در اطراف نوار وجود نداشته باشد پاشیدگی به علت آمپر بالا و کثیف بودن درز به وجود میآید

- ترک سطحی وجود نداشته باشد

- حفرات سطحی (کرموبودن سطحی) وجود نداشته باشد

- حفرات و ترکهای عمقی با بازرسی عینی قابل مشاهده نیست؛ پس بهتر است دقیقتر بررسی شوند

- جوش لوچه نشده باشد، لوچه شدن در اثر امتزاج ناقص با یکی از سطوح مجاور درز است

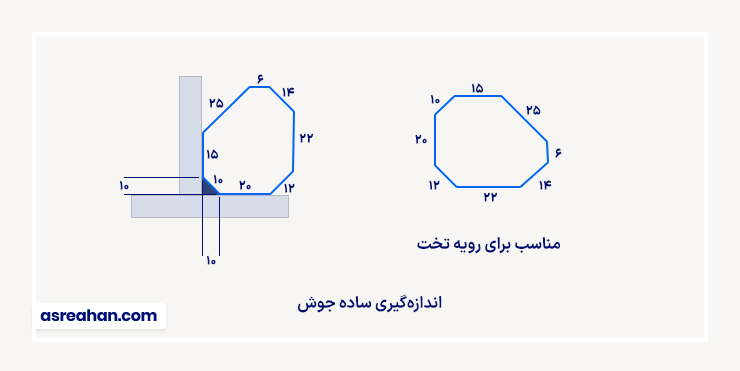

- هندسه و ابعاد جوش کامل باشد. با گوشه یک مقوا میتوان وسیله مناسبی برای اندازهگیری ابعادی جوش تهیه کرد و نیاز به اندازهگیر پیشرفته نیست. مانند تصویر زیر:

بازرسیهای عینی در جوشکاری

برای اطلاع از تغییرشکلهای ناشی از جوشکاری باید از هر چند مدت، بازرسی جوش انجام شود. یکی از مؤثرترین روشهای بازرسی جوش، بازرسی عینی عملیات جوشکاری توسط بازرسین و ناظرین آموزشدیده است که در این قسمت این فرایند را بررسی خواهیم کرد.

طبق دستورالعمل آییننامه جوشکاری ساختمانی، صد در صد جوشهای انجامشده باید بازرسی عینی گردند. درست انجام شدن بازرسی عینی یکی از مهمترین موارد در پروژههای مختلف است.

بازرسیهای عینی غالباً در سه مرحله قبل از جوشکاری، در حین جوشکاری و بعد از جوشکاری مورد توجه قرار میگیرند. آن دسته از بازرسی عینی که قبل از جوشکاری و در حین جوشکاری انجام میشود در برنامه تضمین کیفیت و آن دسته از بازرسی که بعد از جوشکاری انجام میشود در برنامه کنترل کیفی قرار میگیرد.

همیشه عبارتِ «پیشگیری بهتر از درمان است» را در موارد مختلف به کار میبریم. در مسائل فنی و تعمیرات نیز برنامههای پیشگیرانه اهمیت بیشتری دارد. اصل مهم در برنامه بازرسی عینی این است که در طی انجام فرایند پیشگیری تعداد جوشهایی که مورد ترمیم قرار میگیرند، کاهش یابند.

بازرسی عینی قبل از جوشکاری

اقداماتی که لازم است توسط بازرس جوش قبل از جوشکاری انجام شوند عبارتاند از :

- تنظیم برنامه ثبت نتایج؛

- کنترل دستورالعملهای جوشکاری؛

- ارزیابی جوشکاران؛

- تعیین نقاط کنترل؛

- تنظیم برنامه ثبت نتایج.

- کنترل مصالح فلز پایه و فلز جوش

- کنترل زاویه پخ هندسه درز همراستایی و همباد بودن درزها

- کنترل پیش گرمایش لازم

- کنترل عملیات برشکاری و تضاریس ناشی از برشکاری

- شرایط عمومی کارگاه جوشکاری

بازرسی عینی در حین جوشکاری

اقداماتی که توسط بازرس جوش در حین جوشکاری انجام میشود عبارتاند از:

- کنترل کیفیت توار ریشه؛

- کنترل هندسه درز جوش قبل از جوشکاری روی دیگر؛

- دمای پیش گرمایش و دمای پاسهای میانی؛

- توالی جوشها؛

- کنترل ظاهر جوش؛

- تمیزکاری جوش و گل جوش بین دو پاس متوالی کنترل ،آمپراژ ولتاژ و سرعت حرکت دست جوشکار؛

- نوسان عرضی دست جوشکار (حداکثر ۲/۵) برابر ضخامت مفتول الکترود؛

بازرسی عینی بعد از جوشکاری

اقداماتی که توسط بازرس جوش بعد از جوشکاری انجام میشود عبارتاند از:

- ظاهر نهایی جوش؛

- اندازه نهایی جوش طول جوش؛

- دقتهای ابعادی؛

- میزان اعوجاج؛

- اصلاحات حرارتی

عیوب جوش در جوشکاری آهنآلات

بازرس جوش باید مجهز به ابزارهای اندازهگیر جوش ،متر، کولیس، چراغ قوه و ذرهبین باشد و در بازرسیها آنها را به کار گیرد. عیوب ظاهری جوش شامل موارد زیر است:

- تخلخل ظاهری (تخلخل سوزنی)

- عدم امتزاج کامل

- عدم نفوذ کامل جوش در فلز پایه

- بریدگی پای جوش

- لوچه

- ترکهای سطحی

- گرده بیش از حد جوش

زمان شروع نظارت و بازرسی جوشکاری آهنآلات

برای هر عیب جوش علتی منطقی و برای اصلاح و تعمیر آن نیز روشی منطقی وجود دارد. به طور کلی میتوان گفت اغلب عیوب جوش مربوط به روش جوشکاری، صلاحیت جوشکار، آمادهسازی درز و دستورالعمل جوشکاری بوده که در حین کار میتواند مورد بازرسی و ارزیابی قرار گیرد.

منشأ بعضی عیوب که در جوش و فلز پایه ممکن است یافت شود، عبارتاند از:

- عیوبی که ممکن است طی ساخت مواد خام به وجود آیند

- ناخالصیهای سرباره

- حفرههای گازی

- حفرههای انقباضی ترکهای تنشی

این تصمیم که نظارت و تأیید بعد از اتمام جوشکاری انجام شود خطرناک است و روش مناسبی برای آگاهی از کیفیت جوش نیست این کار نوشداروی بعد از مرگ است.

به طور کلی کیفیت نهایی هر کار به دو روش به کیفیت مطلوب نزدیک است:

الف) از طریق برنامههای تضمین کیفیت

ب) از طریق برنامههای کنترل کیفیت

برنامههای تضمین کیفیت شامل بازرسی مواد اولیه، بررسی روشهای جوشکاری، آزمونهای ارزیابی صلاحیت جوشکاران، آزمونهای ارزیابی دستورالعمل جوشکاری، سلامت وسایل کار و کنترل ابعادی قطعات و در نهایت شامل تمام کنترلهای قبل از عملیات اجرایی هستند.

برنامههای کنترل کیفیت شامل کنترل مونتاژ، کنترل کیفیت جوشها حین جوشکاری و کنترل کیفیت جوشها بعد از جوشکاری، شامل بازرسی عینی و آزمایشهای غیرمخرب و در نهایت کنترل ابعادی قطعات بعد از جوشکاری است.

بخوانید: جوشکاری میلگرد و هر آنچه که باید درباره آن بدانید

سخن آخر

به کارگیری هر یک از سیستمهای بازرسی متحمل هزینه است؛ اما اغلب استفاده مؤثر از روشهای بازرسی مناسب، موجب صرفه جوییهای مالی قابل ملاحظهای خواهد شد. نه فقط نوع بازرسی بلکه مراحل به کارگیری آن نیز مهم است.

وقتی آزمایشهای غیرمخرب علاوه بر بازرسی عینی موردنیاز باشد باید اطلاعاتی از قبیل نوع جوشهایی که باید آزمایش شوند، درصدی از جوشها که باید تحت آزمایش قرار گیرند و روشهای آزمایش در مشخصات فنی ذکر شوند.

اگر سؤالی در زمینه تغییرشکلهای ناشی از جوشکاری داشتید از بخش «ارسال دیدگاه» با ما به اشتراک بگذارید تا در اولین زمان به آن پاسخ داده شود.