مشخصات و ترکیبات فلزات، تعیین کننده کاربرد و استفاده آنها در صنعت و جنبههای مختلف سازهای است. فلز بر دو دسته فلزات آهنی و غیرآهنی تقسیم میشود. فلزات آهنی به آن دسته از فلزاتی گفته میشود که حاوی آهن هستند اما فلزات غیرآهنی شامل تفاوتهایی است که در ادامه به آن پرداخته میشود.

کارخانههای ریخته گری فلزات با داشتن روش و تخصص تولید، محصولات استاندارد را برای به حداکثر رساندن ارزش و کارایی در تولید، طراحی میکنند. روش های ریخته گری با توجه به خصوصیات فلزات انتخاب میشود، بهترین روش برای ریخته گری توجه به رفتار فلز در حالت مذاب، خنک شدن و حالت جامد است. با توجه به این تخصص، کیفیت محصول نهایی تعیین میشود. برای دسترسی به انواع آهن آلات و قیمت روز آهن می توانید به وبسایت عصرآهن مراجعه کنید.

بخوانید: شکل دهی فلزات در حالت جامد یکی دیگر از فرآیندهای تولید

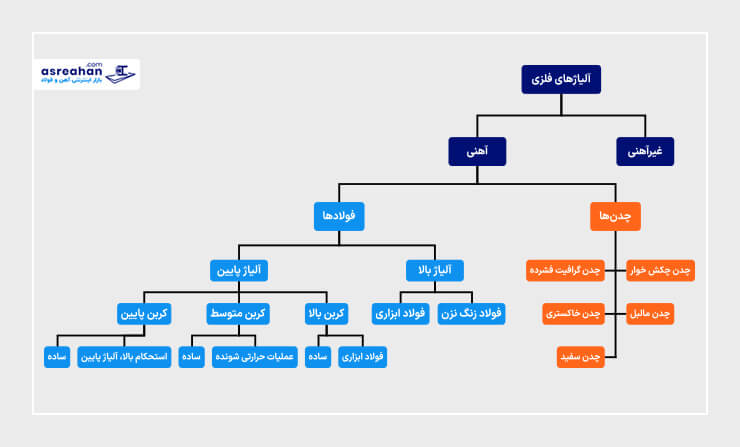

ابتدا اینفوگرافی زیر را بررسی کنید؛ سپس برویم سراغ توضیحات مربوط به فلزات آهنی و غیرآهنی.

فلزات آهنی و خصوصیات آنها

از جمله ویژگیهای مهم فلزات آهنی این است که ذرات آن متراکم بوده و در ترکیب با کربن بسیار مقاوم میشوند، به فراوانی یافت میشود و تصفیه آن بسیار آسان است. همچنین مستعد خوردگی و زنگ زدگی میباشد. آلیاژهای آهن در ترکیب با عناصر دیگر در نسبتهای مختلف میتوانند یک یا چند ویژگی نامبرده را کاهش داده و یا از بین ببرند.

صدها آلیاژ در جهان شناخته شده است که در بین آن به آلیاژهای آهنی کربن دار، آهن یا فولاد گفته میشود و ممکن است شامل عناصر دیگری مانند آلومینیوم و وانادیوم باشند. این فلزات آهنی براساس خصوصیات مکانیکی انتخاب میشوند. دلیل انتخاب آهن و انواع آلیاژهای آن ممکن است مربوط به مقاومت تسلیم، انعطاف پذیری، قابلیت جوشکاری، مقاومت، کشش، برش و انبساط حرارتی باشد که همه این موارد رفتار یک ماده را تحت فشار و نیروهای وارده توصیف میکند.

خصوصیات ذکر شده در آلیاژهای مختلف آهن متفاوت است. به عنوان مثال فولاد ضد زنگ نمونه خوبی برای اکثر کارهای ساختمانی میباشد برخی از آلیاژهای ضد زنگ علاوه بر اینکه در مقابل خوردگی مقاوماند، مغناطیسی نیز هستند که با توجه به نیاز کاربری سازه انتخاب میشوند.

آلیاژهای آهنی باعث تغییرات اساسی و مهمی در فلز میشوند به عنوان مثال در صد زیادی از نیکل ریز ساختار فولاد را به اندازهای تغییر میدهد تا از واکنشهای مغناطیسی آن جلوگیری کند.

چدن

چدن از دسته آلیاژهای آهن با کربن بیشتر از 2 درصد است که جزو آهنهای متراکم نسبتا ارزان محسوب میشود. چدن نسبت به فولاد جریان پذیری بسیار بالاتری دارد به این معنی که به راحتی داخل یک قالب پیچیده ریخته و پر میشود و در هنگام خنک شدن به نصف میزان فولاد کوچک میشود.

چدنها خواص فشاری خوبی دارند اما شکننده هستند و قبل از خم شدن میشکنند. این مشکل آسیب پذیر بودن چدن باعث میشود از آن در مصارف و قطعات مقاومتی استفاده نشود.

چدن خاکستری

این نوع فلزآهنی متداولترین چدنی است که در حال حاضر تولید میشود و در کاربریهای زیادی از جمله ترمز اتومبیل تا پوششهای صفحهای استفاده میشود. علت نامگذاری این محصول وجود ماده گرافیت درون آن است که پس از شکستگی خاکستری رنگ میشود. چدن خاکستری 2/5 الی 4 درصد شامل کربن است و علاوه بر این 1 الی 3 درصد دارای سیلیسیم است.

ویژگیهای چدن خاکستری

- قیمت آن مناسب است.

- در مقایسه با فولاد جریان پذیری بهتری دارد.

- قابلیت تراشکاری و ماشینکاری آن آسان است.

- نسوز است.

- در مقابل سایش مقاوم میباشد.

- استحکام فشاری آن نسبت به استحکام کششی آن زیاد است.

- انعطاف پذیر نیست و شکننده میباشد.

چدن نشکن

نوعی چدن است که در آن کربن اضافه شده به صورت گرافیت کروی است و حدود 3/2 الی 3/6 درصد کربن دارد و نیز دارای سیلیکون و سایر عناصر است. شکل کروی گرافیت باعث افزایش مقاومت چدن نشکن شده و همچنین سبب میشود ضعف آهن و چدن خاکستری در این نوع برطرف شود. میزان زیاد هیدروکسید آهن باعث میشود تا جریان پذیری افزایش یافته و چدن نشکن را به انتخابی عالی برای مصارف دقیق ریخته گری تبدیل کند. این آهن که میزان انعطاف پذیری بیشتری دارد نخستین بار در سال 1943 کشف شد.

از چدن نشکن در کاربریهای تحت فشار مانند لولههای آب و فاضلاب استفاده میشود زیرا مقاومت آن در برابر خوردگی بیشتر از آهن معمولی میباشد. در مواردی که نیاز است مقاومت بیشتر از آلومینیوم باشد اما لزوما به فولاد نیازی نیست از چدن نشکن استفاده میشود؛ استفاده در قطعات خودرو، تراکتورهای کشاورزی و پمپ چاه نفت از دیگر کاربریهای این نوع چدن آهنی میباشد.

بخوانید: 10 راه آسان برای برش انواع آهن آلات

فولاد

برخی از انواع فولاد نیز در فرآیند ریخته گری استفاده میشوند. به طور کلی فولاد دارای کربن کمتر از 14/2 درصد است و اغلب با عناصر دیگر آلیاژ میشود. فولاد خواص مکانیکی مقاومتری در مقایسه با چدن دارد.

فولاد مذاب برای ریخته شدن در قالب باید گرمتر از آهن مذاب باشد که این در حالتی است که درجه حرارت بالا برای فولاد چالش برانگیز است و ممکن است نتیجه کار همراه با نقص باشد. به همین علت قسمتهای مختلف یک قطعه باید با سرعتهای مختلف خنک شود و این باعث ایجاد تنش در محصول میگردد. فولاد نسبت به چدن سریعتر سرد میشود و قابلیت ماشین کاری مناسبی دارد.

همه این چالشها نشانگر این است که جهت ریخته گری مناسب فولاد باید کار بیشتری انجام گیرد و تمام مراحل تولید نیاز به دانش و تخصص دارد.

بخوانید: زنجیره فولاد | صنایع دخیل در ساخت فولاد کشور و اهمیت آنها در تولید فولاد

دیگر آلیاژهای آهنی

خارج از مواردی که نام برده شد، آهن آلیاژهای دیگری هم دارد که با توجه به رفتار مکانیکی هر کدام در کاربری خاص خود مورد استفاده قرار میگیرند. به عنوان مثال آلیاژ اینوار که متشکل از آهن و نیکل است و در گرما منبسط و منقبض نمیشود.

خصوصیات مکانیکی فلزات آهنی باعث شده تا مقاومت آنها زبانزد باشد. سادهترین روش تشخیص آهن بودن فلز، قرار دادن آهنربا در برابر آن است، زیرا آهن موجود در آلیاژ باعث چسبیدن آهنربا میشود.

فلزات غیرآهنی و کاربرد آنها

فلزات غیرآهنی دستهای از فلزاتی هستند شامل هر فلز و آلیاژی به غیر از آهن میباشند. در زیر لیست کوتاهی از فلزات غیر آهنی ذکر شده است:

- فلزات گرانبها مثل نقره، پلاتین و طلا

- مس و آلیاژهای آن مانند برنز و برنج

- نیکل، پالادیوم و پلاتین

- تیتانیوم

- آلومینیوم

- قلع و سرب

- فلز روی

فلزات غیر آهنی طیف گستردهای دارند و در این طیف وسیع خواص مکانیکی آهن وجود دارد به همین علت جایگزین مناسبی برای آهن است. برای مثال میتوان آلیاژهای آلومینیوم یا تیتانیوم را جایگزین میلگرد فولادی کرد. به علت بیشتر بودن قیمت فلزات غیرآهنی ترجیحا جایگزین فولاد نمیشود و برای ویژگیهای منحصر به فرد خود انتخاب میشوند.

وزن سبک، رسانایی، مقاومت در برابر خوردگی، ویژگیهای غیر مغناطیسی، ارزش تزئینی از کاربردهای فلز غیرآهنی است.

لازم به ذکر است قبل از اینکه تولید گسترده آلومینیوم شروع شود، آلومینیوم، فلزی گران قیمت بود که در ظروف لوکس به کار برده میشد. توانایی مغناطیسی آهن را میتوان با کبالت یا عناصر کمیاب خاکی که با فلزات دیگر آلیاژ شدهاند، تقلید کرد.

در بین فلزات ریخته گری غیر آهنی، 3 مورد قابل توجه است؛ برنز، برنج و آلومینیوم که در ادامه به شرح مختصری از هر کدام میپردازیم.

برنز و برنج

برنز و برنج اولین فلزات ساخته شده توسط بشریت در عصر برنز هستند و این آلیاژهای مس امروزه نیز کاربرد زیادی دارند. این دو فلز در دمای کمتری ذوب شده و ریخته میشوند و در مجسمه سازی کاربرد دارند.

برنز و برنج نرمتر از فولاد هستند اما در برابر خوردگی حتی در حضور نمک مقاومند. بنابراین از این فلزات در کاربریهای استاندارد دریایی مانند اتصالات روی قایقها استفاده میشوند.

برنج در برابر پدیده گالینگ (سایش فلز در برابر خود) مقاوم است و بنابراین بعضی اوقات برنج برای قطعات مکانیکی تراش داده میشود. هر دو آلیاژ به علت متکی بودن به مس، گران هستند؛ فلزی که از نظر خصوصیات الکتریکی نیز مورد قبول است.

بخوانید: فرمول محاسبه وزن آهن آلات

آلومینیوم

آلومینوم فلزی با تراکم بسیار کمتری از آهن است و در کاربردهایی که به استحکام کم وزن نیاز است مانند صنعت هوافضا بسیار مورد استفاده قرار میگیرد. آلومینیوم در برابر خوردگی مقاوم است. این فلز غیرآهنی نقطه ذوب کمتری نسبت به فولاد و آهنهای دیگر دارد و این باعث میشود تا ریخته گری آن نسبت به فولاد بهتر باشد. تنها عیب آلومینیوم هزینه زیاد آن است.

فلزات آهنی به دلیل صرفه اقتصادی و خصوصیات مکانیکی که دارند رایجترین انتخاب برای ریختهگری میباشند. گاهی اوقات مقاومت فلز به تنهایی دلیل کافی برای انتخاب نیست بلکه خصوصیاتی مثل وزن، مقاومت در برابر خوردگی یا غیر مغناطیسی بودن مهمتر میباشد. آلیاژ برنز و برنج نیز ممکن است به خاطر زیبایی انتخاب شوند.

نقطه ذوب فلزات

فلزات به مقاومت در شرایط نامناسب و شدید شناخته شدهاند. بارهای سنگین، ضربه زیاد، محیطهای سوزاننده و دمای بالا، کورهها، موتورهای احتراقی، موتورهای جت، ماشین آلات پرسرعت و سیستمهای اگزوز به طور مداوم در معرض درجه حرارتی قرار دارند که می تواند باعث ذوب شدن انواع فلزات شود.

هنگام انتخاب فلز برای کاربردهایی با درجه حرارت بالا، باید راجب دما فلزات آهنی و غیرآهنی ارزیابیهایی صورت گیرد که یکی از مهمترین بررسیها ارزیابی درجه حرارت و دمای ذوب فلز است.

دمای ذوب فلز چیست؟

دمای ذوب فلز یا همان نقطه ذوب، دمایی است که فلز شروع به تبدیل شدن از فاز جامد به فاز مایع میکند. در دمای ذوب، ابتدا فاز جامد و فاز مایع یک فلز در تعادل هستند. پس از دستیابی به این دما، گرما میتواند به طور مداوم به فلز اضافه شود، اما این باعث افزایش دمای کلی نمیشود. هنگامی که فلز کاملاً در فاز مایع قرار گرفت، گرمای اضافی مجدداً باعث افزایش درجه حرارت فلز می شود.

دمای ذوب رایجترین فلزات در زیر آمده است:

آلومینیوم: 660 درجه سانتیگراد (1220 درجه فارنهایت)

برنج: 930 درجه سانتیگراد (1710 درجه فارنهایت)

آلومینیوم برنز : 1027-1038 درجه سانتیگراد (1881-1900 درجه فارنهایت)

کروم: 1860 درجه سانتیگراد (3380 درجه فارنهایت)

مس: 1084 درجه سانتیگراد (1983 درجه فارنهایت)

طلا: 1063 درجه سانتیگراد (1945 درجه فارنهایت)

اینکونل : 1390-1425 درجه سانتیگراد (2540- 2600 درجه فارنهایت)

چدن: 1204 درجه سانتیگراد (2200 درجه فارنهایت)

سرب: 328 درجه سانتیگراد (622 درجه فارنهایت)

مولیبدن: 2620 درجه سانتیگراد (4748 درجه فارنهایت)

نیکل: 1453 درجه سانتیگراد (2647 درجه فارنهایت)

پلاتین: 1770 درجه سانتیگراد (3218 درجه فارنهایت)

نقره: 961 درجه سانتیگراد (1762 درجه فارنهایت)

کربن فولاد: 1425-1540 درجه سانتیگراد (2597- 2800 درجه فارنهایت)

فولاد ضد زنگ: 1375 - 1530 درجه سانتیگراد (2500- 2785 درجه فارنهایت)

تیتانیوم: 1670 درجه سانتیگراد (3038 درجه فارنهایت)

تنگستن: 3400 درجه سانتیگراد (6152 درجه فارنهایت)

روی: 420 درجه سانتیگراد (787 درجه فارنهایت)

جمع بندی

فلزات آهنی و غیر آهنی با توجه به جنبههای مختلف پروژه و همچنین با در نظر داشتن کاربرد و بودجه انتخاب میشود. فلزات آهنی شامل تمام آلیاژهایی است که حاوی آهن هستند در حالی که فلزات غیر آهنی به غیر از فلز آهن از تمام عناصر دیگر متشکل میشوند، در این مقاله به صورت جامع به این موضوع پرداخته شده است.

برای دسترسی سریع به آهن آلات موجود در بازار و قیمت روز آهن و فولاد میتوانید با واحد مشاوره عصرآهن با شماره ۰۴۱۳۳۲۵۰۲۸۰ در تماس باشید، کارشناسان ما راهنمای شما خواهند بود. سایت عصرآهن تمام اطلاعاتی را که در مورد محصولات آهن و فولاد، قیمت، کاربرد و فروشندگان این محصولات نیاز دارید، برای شما فراهم کرده است.