آهن از دیرباز وسیلۀ بسیار کاربردی برای تمامی اقشار بوده است. در این مقاله، قصد داریم مراحل تولید آهن را از گذشته تا امروز بررسی کنیم و روش کوره بلند که رایجترین روش تولید این فلز پرکاربرد است را معرفی خواهیم کرد.

فهرست مطالب

آهن چیست؟

آهن یک عنصر فلزی (نماد جدول تناوبی: Fe) با نقطه ذوب 1150 درجه سانتیگراد است. این عنصر چهارمین عنصر فراوان در پوستۀ زمین است. شکل اولیۀ این عنصر بهجای یک فلز قابل استفاده به شکل سنگ آهن یافت میشود. سنگ آهن به اشکال مختلف و شبیه سنگ بوده و ترکیبی از آهن، اکسیژن و سایر عناصر است.

برای ساخت یک فلز قابل استفاده و تولید آهن، در کارخانۀ آهن باید از شر ناخالصیهای سنگ آهن خلاص شد و تا حد امکان آهن را با حفظ ویژگیهای آن به فلز خالصتری تبدیل کرد.

بخوانید: ترکیبات سنگ آهن | روش استخراج و تبدیل آن به فولاد

آشنایی با تاریخچه تولید آهن

بیایید گریزی به تاریخچۀ تولید آهن در طول سالیان گذشته بزنیم. آهنسازی در حدود 450 سال قبل از میلاد از اروپا و خاورمیانه به بریتانیا رسید. در این زمان فرایند تولید آهن فقط به سنگ آهن، زغال سنگ و خاک رس نیاز داشت. در قرن سیزدهم از نیروی آب برای چکشکاری استفاده شد و در نهایت کوره بلند در قرن پانزدهم در بلژیک مورد استفاده قرار گرفت.

فرایند کوره بلند در قدیم با استفاده از زغال سنگ فعال میشد. زغال سنگ در جاهایی استفاده میشد که الوار وجود داشت؛ اما برای مناطق بدون جنگل، زغال سنگ سوخت احتمالی برای کورههای بلند بود و کمتر از آن استفاده میشد.

زغال سنگ معمولاً حاوی گوگرد است و این بدان معنی است که آهن ساخته شده با زغال سنگ حاوی گوگرد خواهد بود. این روش برای چدن خوب است اما برای آهن فرفورژه کاربرد ندارد.

کک شکل خالصتری از کربن دارد و حاوی گوگرد نیست. این ماده توسط زغال سنگ نیمهسوز ساخته شده است. کک برای اولین بار در سال 1708 در کورههای بلند استفاده شد و شرکت آهنسازی ویلسون تاون (Wilsontown) از همان ابتدا از کک بهعنوان سوخت کورههای بلند خود استفاده کرد.

مردانی که در قسمت شارژ کورههای بلند کار میکردند، شاید ماهرترین کارگران کارخانه آهن در دوران قدیم بودند. آنها محلی و شاید حتی اسکاتلندی نبودند. وظیفه آنها این بود که مقادیر صحیح مواد مختلف را در زمان مناسب به کورههای بلند یا اجاقهای بزرگی که برای پختن مخلوط آهن استفاده میشد، اضافه کنند.

در تاریخ ایران نیز استفاده از آهن را میتوان با توجه به شاهنامه و اشاره به استفاده از این عنصر در داستانهای آن فهمید؛ مانند داستان کاوه آهنگر که به ساخت ابزار با این فلز مشغول بوده است. شاهنامۀ فردوسی در سال 367 هجری قمری نوشته شده؛ یعنی حدود 1000 سال پیش. بنابراین کاربرد این فلز در ایران هم پیشینۀ طولانی دارد.

بخوانید: تاریخچه تولید فولاد از اولین زمان پیدایش تا به امروز

تولید آهن

آهن از احیای سنگ آهن که اغلب مخلوطی از اکسیدها است، با استفاده از کربن، مونوکسید کربن و هیدروژن تولید میشود. در حالی که کوره بلند فرآیند کاهش ناخالصیهای آهن است، فناوریهای دیگری هم در حال ظهور هستند که در مقیاس کوچکتر عمل میکنند که بیشتر در مناطقی که منابع فراوان گاز طبیعی یا زغال سنگ با عیار پایین وجود دارد استفاده میشوند.

ساخت آهن دارای دو مرحله است؛ استخراج مواد اولیه و احیای اکسید آهن.

استخراج مواد اولیه

همان طور که در بالا گفته شد، آهن یکی از فراوانترین عناصر روی زمین است و سنگ معدن آن معمولاً حاوی اکسیژن، سیلیکون، منگنز، فسفر و گوگرد است. مواد معدنی عمده موجود در سنگ معدن شامل هماتیت (Fe2O3) و مگنتیت (Fe3O4) است. بخش عمدهای از سنگ آهن در معادن استرالیا، برزیل، چین، هند، روسیه و ایالات متحده استخراج میشود.

بیشتر سنگهای معدنی حاوی بیش از 60 درصد آهن هستند و در حالت معدنی در کوره بلند قابل استفاده میباشند. سنگ معدنی ابتدا خرد شده و به صورت پودر درمیآید و با فلوتاسیون تغلیظ میشود. سپس به شکل توپ در آمده و در کوره گرم می شود. تمامی این عملیاتها در نزدیکی معادن انجام میگردد و حملونقل مواد زائد (خاک رس و سایر سیلیکاتها) را در مسافتهای طولانی، کاهش میدهد.

نکته: کک، یک مادۀ جامد متخلخل است و کربن را برای واکنشهای احیا آماده میکند؛ همچنین سوخت اصلی مورد استفاده در کوره است.

احیای اکسید آهن

کورههای بلند، سازههای مهندسی هستند که به شکل یک استوانۀ فولادی تا ارتفاع 30 متر بوده و با آجرهای مخصوصی که قادر به مقاومت در برابر دماهای بسیار بالا هستند، پوشانده شدهاند. این کورهها تا 15 سال بهطور مداوم در فشار 5 اتمسفر و دمای داخلی بیش از 2000 کلوین کار میکنند. این کورهها میتوانند روزانه 10000 تن آهن مذاب تولید کنند که در طول عمر تا 50 میلیون تن میرسد.

در ادامه بیشتر راجعبه کوره بلند و فرایند تولید آهن صحبت خواهیم کرد.

استخراج و تولید آهن در کوره بلند

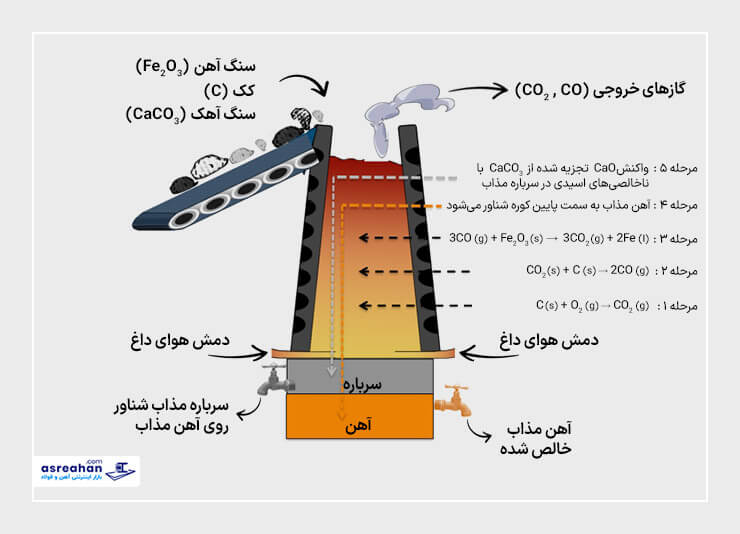

تولید آهن در کوره بلند به ترتیب مراحل زیر است. ابتدا موادی را به همراه سنگ آهن به داخل کوره اضافه میکنند؛ سپس دمای گرم (800 الی 1200 درجۀ سانتیگراد) از پایین به داخل کوره دمیده میشود.

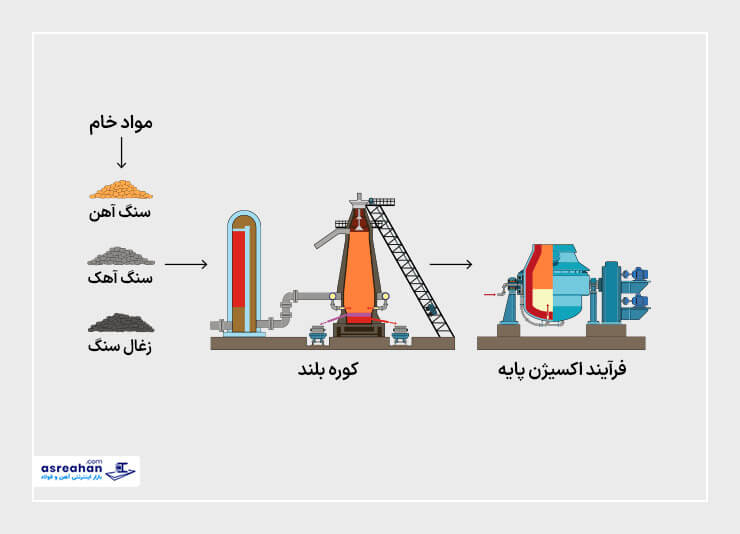

چهار مادهای که به کوره بلند اضافه میشوند، عبارتاند از:

- سنگ آهن مانند هماتیت که شکلی از اکسید آهن Fe2O3 است؛

- کک، مادهای که حرارت داده شده و نوعی کربن (C) است؛

- سنگ آهک که کربنات کلسیم، CaCO3 است؛

- هوای داغ که به داخل کوره وارد میشود و اکسیژن لازم برای احتراق کربن را فراهم میکند.

سنگ آهن ابتدا در کورههای کلسیناسیون که در کنار کورههای بلند قرار دارد، برای حذف ناخالصیها حرارت داده میشود. سپس 4 مادۀ نامبرده در بالا به داخل کوره منتقل میشوند، سپس هوا یا انفجار توسط موتورهای بخار قدرتمند به داخل کوره بلند دمیده میشود (تا سال 1828 از هوای سرد استفاده میشد تا اینکه در ویلسون تاون کشف شد که انفجار گرم، به تولید آهن با کیفیتی منجر خواهد شد).

هوا برای حفظ سوختن مداوم مخلوط داخل کوره لازم است. در داخل کوره مخلوطی از سنگ آهک و ناخالصیها وجود دارد که سرباره (slug) نامیده میشود. سرباره با باز کردن شیری که در انتهای کوره وجود دارد، خارج میشود.

هنگامی که مخلوط آهنی برای مدت زمان مورد نیاز گرم شد و سربارۀ شناور روی آهن مذاب از آن جدا شد، یک شیر آب در ته کوره بلند باز میشود و آهن مذاب از آن خارج میگردد.

نقش سنگ آهک در تولید آهن

سنگ آهک (کربنات کلسیم)، ناخالصیهای موجود در سنگ آهن را حذف میکند. این امر به این دلیل است که در دماهای بالا، کربنات کلسیم به اکسید کلسیم تبدیل میشود.

CaCO3(s) → CaO(s) + CO2(g)

سپس اکسید کلسیم با ناخالصیهای اسیدی مانند سیلیس موجود در سنگ آهن واکنش داده و سربارۀ مذاب سیلیکات کلسیم را تشکیل میدهد.

CaO(s) + SiO2(s) → CaSiO3(l)

سربارۀ، روی آهن مذاب شناور است، زیرا چگالی کمتری نسبت به آهن دارد و بهطور جداگانه از آن جدا میشود. سرباره مذاب بیشتر در ساخت جادهها استفاده میشود.

گازهای تولیدشده از فرایند کوره بلند

مونوکسید کربن (CO) و دی اکسید کربن (CO2) از جمله گازهای تولید شده از فرایند کوره بلند است. همچنین هنگام استفاده از سولفید آهن (FeS2 پیریت) به عنوان سنگ آهن، دی اکسید گوگرد (SO2) نیز ممکن است بهعنوان گاز زائد تولید شود.

انتشار دی اکسید کربن اثر گلخانهای را افزایش میدهد و دی اکسید گوگرد یک آلاینده ایجاد باران اسیدی است. تمامی این گازها برای محیط زیست خطرناک هستند.

تولید این گازها در مرحلۀ تبدیل کربن به آهن ایجاد میشود؛ یعنی کربن واکنشپذیرتر از آهن است بنابراین کربن (به شکل مونوکسیدکربن)، اکسید آهن را به آهن تبدیل میکند و خود به دیاکسیدکربن تبدیل میشود. واکنش اکسیداسیون به این صورت است:

3CO(g) + Fe2O3(s) → 3CO2(g) + 2Fe(l)

سرنوشت آهن تولید شده در کوره بلند

آهن کوره بلند خالص نیست و چیزی حدود 4 درصد ناخالصی دارد (96% آهن، 4% ناخالصی). ناخالصیهای موجود باعث شکننده شدن آهن میشود؛ یعنی در صورت خم شدن بهراحتی ترک میخورد. بنابراین این نوع فلز کاربرد محدودی خواهد داشت.

در فرایند تولید آهن، بیشتر آهن تولید شده را به فولاد تبدیل میکنند. فولادها آلیاژهایی متشکل از آهن، کربن و سایر عناصر آهن با نسبت و دز درست و کنترل شده هستند.

با این حال که بیشتر آهن کورۀ بلند به فولاد تبدیل میشود، مقداری از آن به عنوان چدن مورد استفاده قرار میگیرد. چدن فلزی است که سخت ولی شکننده است. چندین پل معروف در دنیا از چدن ساخته شدهاند؛ مانند پل همرسمیت، پل معلق چدنی در لندن.

بخوانید: آشنایی با آهن، فولاد و چدن | بررسی کاربرد و تفاوت هر یک از آنها

جمعبندی

در این مقاله، شما را نهتنها با تولید آهن آشنا کردیم، بلکه گریزی به تاریخچه تولید آهن در گذشته پرداختیم و در انتها فرایند کوره بلند که در سراسر جهان مورد استفاده قرار میگیرد، بررسی کردیم.

برای مطالعۀ مقالات آموزشی صنعت فولاد و انواع مقاطع آهنی، میتوانید به دانشنامۀ عصرآهن مراجعه کنید. همچنین برای بررسی قیمت آهن روزانه به وبسایت عصرآهن مراجعه کنید و از جدیدترین نرخ کارخانجات مطلع شوید.