کربن عنصری است که در تمام انوع فولاد وجود دارد. فولادی که میزان کربن آن کم باشد فولاد نرم نامیده میشود. این نوع نام برده، رایج ترین محصول مصرفی در ساخت و ساز و تولید میلگرد است. فولاد کم کربن در حدود 0/05 تا 0/25 درصد کربن دارد که خاصیت شکل پذیری به فولاد میبخشد؛ بیشتر از این میزان، فلز به عنوان چدن معرفی میشود. در ادامه نگاهی بیاندازیم به اینکه فولاد نرم چیست؟ چگونه ساخته میشود و چه کاربردهایی دارد؟

فهرست مطالب

کربن بر ریز ساختار فولاد تاثیرگذار است و استحکام زیادی به آن میبخشد. فولاد مورد استفاده در انواع صنایع شامل مقادیر کمی منگنز، سیلسیم، نیکل و مس نیز میباشد. البته میزان کربن موجود در انواع فولاد نباید بیش از 2 درصد باشد.

ساختار فولاد نرم

جهان نیاز فزایندهای به فولاد دارد، این محصول آلیاژهای متفاوتی دارد که در صنعت، ساختمان و تولید بسیار پرمصرف است. در ترکیبات تمام آلیاژهای فولادی، آهن و درصدی کربن وجود دارد. آهن در ترکیب با کربن یک ساختار مولکولی محکم ایجاد میکند. این ریزساختار باعث ایجاد ویژگیهایی مثل استحکام کششی و سختی زیاد در فولاد میشود. افزودن برخی عناصر دیگر به آلیاژ فولاد، خصوصیات مکانیکی و شیمیایی دیگری نیز به آن اضافه میکند.

بخوانید: آشنایی با آهن، فولاد و چدن | بررسی کاربرد و تفاوت هر یک از آنها

میزان کربن مجاز در فولاد بین 0/1 تا 2 درصد میباشد. درصد کم و زیاد بودن کربن، انواع متفاوتی از فولاد با خاصیتهای متنوع ایجاد میکند. فولاد کم کربن، فولاد با کربن متوسط، فولاد با کربن بالا سه دسته کلی از انواع فولاد است، فولاد نرم با داشتن میزان کمی از کربن جزو دسته اول میباشد. از انواع فولاد نرم که بیشترین کاربرد را دارند، میتوان به فولاد ST37، ST52 و A36 اشاره کرد.

فولاد نرم از سختی و استحکام مناسبی برخوردار است و به همین علت رایجترین فلز در کارهای مرتبط به ساخت و ساز میباشد و میتوان گفت متداولترین فولاد بازار آهن آلات است.

این فلز به دلیل خواص فرو مغناطیسی که دارد در تولید موتورهای الکتریکی بسیار پرکاربرد میباشد. برخلاف تصورات اشتباه، فولاد نرم سختی مناسبی داشته و در عین حال قابلیت چکش پذیری بالایی دارد. علاوه بر ساخت مصالح ساختمانی از این فلز میتوان در ساخت انواع لوله استفاده کرد.

بخوانید: نرماله کردن فولاد | تفاوت آن با دیگر فرآیندهای تولید میلگرد

در ویدیو زیر میتوانید خمکاری انواع مقاطع فولادی ساخته شده با فولاد نرم را مشاهده کنید.

فولاد ST37

فولاد ST37 از جمله مهمترین فلزات به کاربرده شده در ساخت مصالح ساختمانی است. عدد 37 نشانگر استحکام کششی 3700 مگاپاسکال میباشد. میزان کربن آن از 0/1 تا 0/2 درصد قابل تغییر است و در تولید انواع نبشی، ناودانی، ورق فولادی، تیرآهن، میلگرد، لوازم خانگی و دیگر مقاطع فولادی کاربرد بسیاری دارد. این فولاد طبق استاندارد DIN 17006 تولید میشود.

فولاد ST52

این فولاد با استاندارد 100271 DIN EN قابل تولید است و به علت جوش پذیری بالا و شکل دهی آسان در تولید مقاطع خاص فولادی به کار برده میشود. در ترکیبات آن فسفر، گوگرد، منگنز و سیلسیم وجود دارد که هر کدام خاصیتهایی چون سختی پذیری، نقطه تسلیم و ماشین کاری فولاد را بهبود میبخشد.

ورق تولید شده از فولاد ST52 در ساخت نبشی، ساخت لولههای پالایشگاهی، ریل سازی و در کل در صنایعی که به فولاد با ضخامت و مقاومت بالا نیاز است، استفاده میشود. میتوان گفت سختی و استحکام فولاد ST52 از ST37 بیشتر است.

بخوانید: فولاد st37 و | st52 خصوصیات مکانیکی و دلایل پرکاربرد بودن آنها

فولاد A36

از دیگر انواع فولاد نرم موجود در بازار میتوان به فولاد A36 اشاره کرد. ورق تولید شده از این فولاد در ساخت انواع مقاطع فولادی نظیر تیرآهن H و I، پروفیل قوطی مربعی و مستطیلی، نبشی و نادانی استفاده میشود. فولاد A36 با داشتن حدود 0/2 درصد کربن در ساخت بدنه خودرو بیشترین کاربرد را دارد.

ویژگیهای فولاد نرم

- نسبت به فولادهای کربن بالا انعطاف و شکل پذیری بیشتری دارد.

- قابلیت جوش پذیری آن بسیار مناسب است.

- حداقل مقاومت کششی که متحمل میشوند، 500 مگاپاسکال میباشد.

- نقطه ذوب آنها 1450 درجه سانتیگراد میباشد.

- قابلیت ماشینکاری مناسبی دارد.

- مقادیر زیاد آهن و فریت به فولاد نرم خاصیت مغناطیسی میبخشد.

- در صورت عدم پوشش مناسب، تحت اکسیداسیون قرار میگیرد.

- در مقایسه با دیگر فولادها قیمت مناسبتری دارد.

- در برابر ضربه مقاوم است.

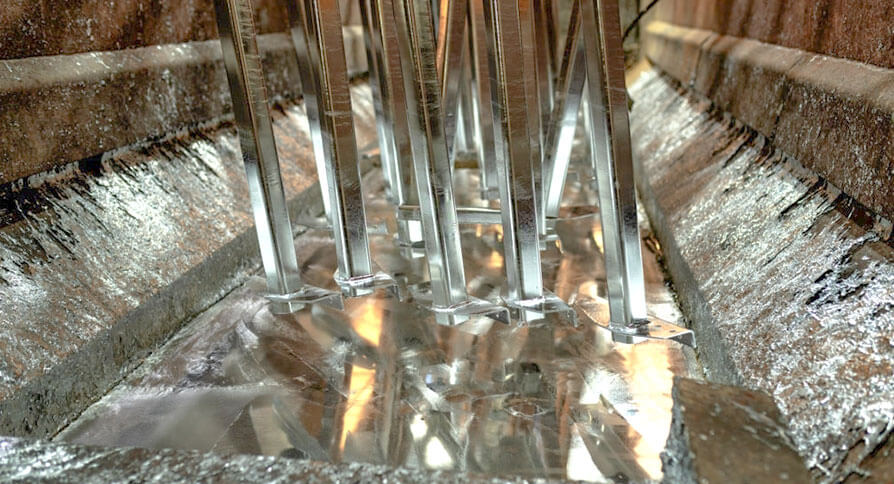

فولاد نرم مشابه دیگر فولادهای کربندار ساخته میشود. از جمله فرآیندهای رایج برای تولید آن ذوب سنگ آهن در کوره بلند و تبدیل آن به شمش فولادی و استفاده از نورد گرم یا سرد جهت شکلدهی محصول است. برای تولید این فولاد از فرآیند ساخت در کوره القایی (قوس الکتریکی) هم استفاده میشود.

بخوانید: ساخت میلگرد | آشنایی جامع با فرآیند تولید میلگرد

فولاد نرم یک اصطلاح تجاری برای فولاد کم کربن است. علت نام گذاری آن به کم بودن درصد کربن و شکل پذیری راحت این نوع فولاد مربوط میباشد. چرا که میزان زیاد کربن موجب افزایش سختی فولاد میگردد.

فولاد نرم گالوانیزه

همان طور که اشاره کردیم از معایب احتمالی فولاد نرم، مقاوم نبودن آن در برابر خوردگی است، در واقع میتوان گفت مستعد زنگ زدگی میباشد. فرآیند گالوانیزه کردن به ضد زنگ و مقاوم کردن فولاد نرم کمک میکند. انواع مقاطع فولادی در استخر پر از روی فرو رفته و با یک لایه فلز محافظ پوشش داده میشود. استفاده از این روش برای ضدزنگ کردن فولاد، هم سازگار با محیط زیست است و هم دوام بیشتری دارد. این نوع فولاد نرم محکم و بدون نقص میباشد. علاوه بر گالوانیزه کردن از رنگ کردن فلز و پوشش پودری نیز استفاده میشود.

این نوع فولاد علاوه بر صنعت ساختمان سازی در خودرو سازی، تابلو علائم رانندگی، ساخت نرده و تیر برق کاربرد دارد. فولاد گالوانیز شده در مقایسه با فولاد ضد زنگ که با افزودن کروم حاصل میشود مقرون به صرفهتر است اما اینکه بخواهیم مناسب بودن یکی از این دو مورد را از لحاظ کیفی مقایسه کنیم کمی مشکل خواهد بود.

بخوانید: 4 روش گالوانیزه کردن فولاد | تفاوت فولاد ضد زنگ با فولاد گالوانیزه

جمع بندی

سالانه بیش از 1/5 میلیارد تن فولاد در جهان تولید میشود که در مصارف زیادی از جمله تولید سوزن تا ساخت تیرآهن آسمان خراشها کاربرد دارد. فولادهای کربنی بیشترین مصرف در ساخت و ساز را دارند. میزان کربن موجود در فولاد در حدود 0/1 تا 2 درصد است. امیدواریم با خواندن این دانشنامه اطلاعات جامعتری در مورد فولاد نرم کسب کنید.

برای خرید و اطلاع از قیمت آهن به وبسایت عصرآهن مراجعه کنید، در صورت نیاز به مشاوره رایگان در خصوص خرید میلگرد و آهن آلات میتوانید با شماره 04133250280 با ما در تماس باشید، تیم پشتیبانی عصرآهن پاسخ گوی سوالات شما میباشد.