نورد سرد یکی از روشهای مهم در شکلدهی فلزات است که بدون نیاز به حرارت بالا، تغییرات قابل توجهی در ساختار و ویژگیهای مواد ایجاد میکند. این فرآیند که بیشتر برای تولید ورقها و مقاطع فلزی دقیق به کار میرود، باعث افزایش سختی، استحکام و کیفیت سطحی محصول نهایی میشود.

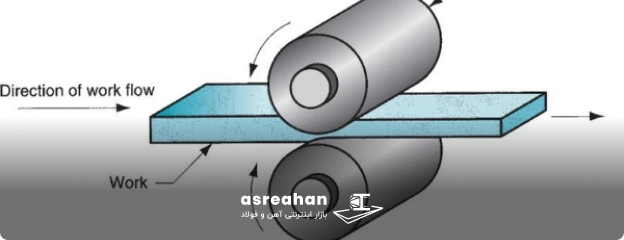

در نورد سرد، فلز از میان غلتکهایی عبور داده میشود که فشار زیادی به آن وارد میکنند و موجب کاهش ضخامت و افزایش طول آن میشوند. این روش علاوه بر بهبود خواص مکانیکی، دقت ابعادی بالایی را نیز فراهم میکند و در صنایعی مانند خودروسازی، ساختمانسازی و تولید قطعات صنعتی کاربرد گستردهای دارد.

نورد سرد چیست؟

نورد سرد یکی از فرآیندهای مهم در صنعت فلزکاری است که برای کاهش ضخامت و بهبود ویژگیهای مکانیکی مواد مورد استفاده قرار میگیرد. در این روش، فلزات بدون نیاز به گرمایش و در دمای محیط، تحت فشار غلتکها قرار میگیرند تا به شکل و ابعاد دلخواه درایند. یکی از مزایای مهم نورد سرد، افزایش استحکام و سختی فلز، به همراه بهبود کیفیت سطحی آن است.

این فرآیند نقش کلیدی در تولید محصولاتی مانند ورقهای فولادی و میلگردهای دقیق دارد و در صنایعی نظیر خودروسازی، ساختمانسازی و تولید تجهیزات صنعتی بسیار پرکاربرد است. همچنین، به دلیل دقت ابعادی بالا و کاهش زبری سطحی، نورد سرد برای تولید قطعاتی که نیاز به پرداخت ظریف دارند، گزینهای ایدهآل محسوب میشود.

مراحل نورد سرد چیست؟

نورد سرد یکی از روشهای دقیق و کاربردی برای شکلدهی فلزات است که بدون نیاز به حرارت بالا، موجب افزایش استحکام، کاهش ضخامت و بهبود کیفیت سطحی مواد میشود.

این فرآیند در صنایع مختلف نقش مهمی دارد و برای تولید محصولاتی با دقت ابعادی بالا مورد استفاده قرار میگیرد. در ادامه، مراحل نورد سرد را بررسی میکنیم تا با جزئیات این فرآیند بیشتر آشنا شوید:

آمادهسازی مواد

برای شروع فرآیند نورد سرد، ابتدا فلز موردنظر آمادهسازی میشود. این آمادهسازی میتواند شامل پاکسازی سطحی برای حذف ناخالصیها یا استفاده از مواد روانکننده جهت کاهش اصطکاک و بهبود کیفیت نورد باشد. در نهایت، این اقدامات زمینه را برای انجام نورد سرد با حداکثر کارایی فراهم میکنند.

تغذیه مواد

در فرآیند نورد سرد، فلز معمولاً به صورت ورق یا کلاف به دستگاه وارد میشود. این دستگاه از مجموعهای از غلتکها تشکیل شده که به شکل خاصی چیده شدهاند. با عبور فلز از میان این غلتکها، تغییر شکل تدریجی آن صورت میگیرد و به ضخامت و ابعاد موردنظر میرسد.

نورد اولیه

در این مرحله، ضخامت فلز کاهش مییابد. غلتکها با اعمال فشار کنترلشده، سطح فلز را فشرده کرده و آن را نازکتر میکنند. با حرکت تدریجی فلز از میان غلتکها، فرآیند کاهش ضخامت بهصورت پیوسته ادامه یافته تا به ابعاد مورد نظر برسد.

نورد ثانویه و شکل دهی بیشتر

بعد از مرحله نخست نورد، امکان عبور مجدد فلز از میان غلتکها وجود دارد تا به ضخامت و فرم دلخواه برسد. برخی از دستگاههای نورد دارای چندین مجموعه غلتک هستند که با اعمال فشارهای متفاوت، نهتنها ضخامت را کاهش میدهند، بلکه میتوانند عملیات شکلدهی خاص مانند ایجاد پروفیلهای مختلف را نیز انجام دهند.

پرداخت سطحی

برای بهبود کیفیت سطح و ظاهر فلز پس از نورد سرد، فرآیندهای مختلفی روی آن انجام میشود. این فرآیندها ممکن است شامل تمیزکاری، اسیدشویی یا آبکاری باشند که علاوه بر ایجاد جلوهای بهتر، میتوانند از فلز در برابر خوردگی محافظت کرده و دوام آن را افزایش دهند.

بررسی نهایی و کنترل کیفیت

پس از اتمام نورد سرد، فلز تحت بازرسی نهایی قرار میگیرد تا از تطابق آن با استانداردهای کیفی اطمینان حاصل شود. در این مرحله، ویژگیهایی مانند ضخامت، میزان صافی سطح و کیفیت ظاهری مورد ارزیابی قرار میگیرند تا محصول نهایی بدون نقص و مطابق با الزامات تعیینشده باشد.

بسته بندی و ذخیره سازی

پس از انجام تمامی کارها و اتمام نورد سرد فلزات، آن را بسته بندی کرده و به مقصد مشتری ارسال میکنند.

ماشین های نورد سرد چیست؟

نورد میلگرد و فولاد با بهرهگیری از تجهیزات پیشرفته انجام میشود تا ورقهای فلزی با ضخامت کمتر و سطحی صافتر تولید شوند. یکی از دستگاههای کلیدی در این فرآیند، آسیاب نورد سرد است که با عبور فلز از میان غلتکهای قوی، آن را فشرده کرده و ابعاد مورد نظر را ایجاد میکند.

پس از این مرحله، ممکن است سطح فلز دچار ناهمواری شود که برای رفع این مشکل از دستگاه تسطیح استفاده میشود. این دستگاه با تنظیم فشار و کشش، ورق را صاف و بدون نقص کرده و کیفیت نهایی را تضمین میکند. فناوریهای مدرن در نورد سرد، امکان تولید دقیقتر و کارآمدتر را فراهم کرده و به بهینهسازی محصولات فلزی کمک میکنند.

آشنایی با انواع آسیاب نورد سرد

در انجام فرآیند نورد سرد از انواع مختلفی از آسیابها کمک گرفته میشود که برحسب نوع انجام عملیات از آسیاب مخصوص به آن استفاده میشود در ادامه به بررسی انواعی از آسیابها پرداختهایم:

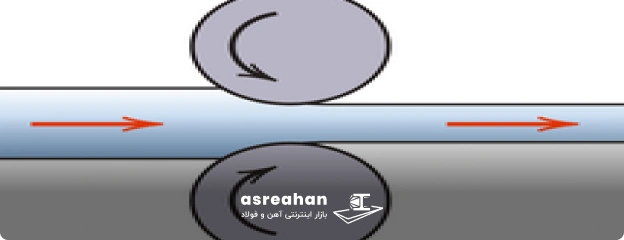

آسیاب دو غلتکی:

سادهترین شکل نوع آسیاب، آسیاب دو غلتکی است. در این روش دو غلطک به صورت رو در رو و افقی قرار گرفته و چرخش آنها برخلاف یکدیگر است. این غلطک برای کاهش ضخامت ورق در مراحل اولیه نورد به کار میرود و برای نوارهای فلزی مورد استفاده قرار میگیرد.

سه غلتکی:

همانطور که از اسم این آسیاب نیز مشخص است دارای سه رول افقی بوده که رول وسطی از رولهای بالایی و پائینی کم قطرتر است. این روش ساخت و پیکربندی، این روش برای اعمال فشار بیشتر و کنترل برای مواد مناسب است.

چهار غلتکی:

این آسیاب نیز همانند سه غلطکی، دارای روهای افقی بوده و از چهار غلطک، دو رول وسطی آنها دارای قطر کمتری هستند. این پیکربندی غلطک برای کنترل ضخامت و شکل فلز در حال نورد است.

نورد خوشهای:

نورد خوشهای از چندین غلطک تشکیل شده که پیکربندی آن نیز به شکل خوشهای است. این غلطک سبب تطبیق پذیری بالا و کاهش ضخامت را فراهم آورده و و در عملیاتهای پیچیده شکل دهی و تغییر ضخامت از آن استفاده میشود.

نورد پیوسته:

نورد پیوسته شامل مجموعهای از آسیابهای نورد است که به صورت متوالی پشت سر هم قرار گرفتهاند. در این فرآیند، فلز ورودی به طور مرحلهای از هر آسیاب عبور کرده و به تدریج نازکتر میشود. این سیستم برای تولید انبوه طراحی شده و قابلیت پردازش انواع مختلفی از فلزات با ضخامتهای متنوع را دارد.

تجهیزات نورد سرد

تجهیزات پنجگانه زیر که برای شکلدهی استفاده میشود، جهت حفظ پیوستگی تولید و کیفیت مقاطع نهایی است. این تجهیزات پنجگانه اعم از:

- سیستمهای اندازه گیری نگهدارندهها و سیستمهای کنترل برش

- تجهیزات کمکی کفشکها و راهنماها

- تجهیزات نقل و انتقال مواد، مانند: کویل بازکن، انبار کویل و آکومولاتور

- تجهیزات قبل از شکلدهی، مانند: صاف کنندهها، دستگاههای اتصال و سوراخکاری

- تجهیزات بعد از شکلدهی، مانند: سیستم برش پروفیل

مزایا و معایب نورد سرد چیست؟

بررسی معایب و مزایای این روش شما را بیشتر با نورد سرد آشنا میکند. در ادامه به بررسی برجستهترین معایب و مزایای نورد سرد پرداخته و هر کدام را به اختصار شرح دادیم.

مزایای نورد سرد

نورد سرد نسبت به دیگر روشهای ساخت دارای مزایای چشمگیری است که در اینجا به چند مورد از آنها اشاره میکنیم.

دقت ابعادی و پرداخت سطح

اگر به دقت قسمت " آشنایی با انواع آسیاب نورد سرد " در این مقاله را مطالعه کرده باشید، درک خواهید کرد که امکان دقیق کنترل ضخامت و ابعاد دقیق ورقها و نوارهای فلزی در نورد سرد مهیا است. نورد سرد از آن جهت اهمیت پیدا میکند که اندازه گیری ابعاد مورد نظر در آن بسیار دقیقتر بوده و سطح صاف و صیقلی ایجاد میکند.

خواص مکانیکی

فولاد نورد سرد در مقایسه با نورد گرم دارای استحکام بالاتری هستند و کرنش قویتری به خود میگیرند. این روش خواص مکانیکی فلزات را بالا برده و ضمن پالایش دانه ، سختی، چقرمگی و استحکام آن را افزایش میدهد.

تلرانس و ثبات زیاد

تلرانس در صنعت فولاد به ضخامتی که یه مقطع فولادی دارد اشاره میکند. پس از نظر ترانس نورد سرد نازکتر از نورد گرم بوده و این مقایسه بین آنها نشان میدهد ضخامت در نورد سرد 50 درصد کاهش مییابد که این در صورتی است که مقاومت به صورت قبل باقی میماند. در نتیجه تلرانسهای نورد سرد در مقایسه با دیگر روشهای ساخت مقاطع فولادی سختتر است.

معایب نورد سرد

در کنار تمامی این مزایا این روش معایبی نیز دارد که برخی از برجستهترین آنها در ادامه اشاره شده است.

محدودیت نوع مواد

این روش تمامی مواد را در بر نمیگیرد. موادی مانند آلومینیوم که از شکل پذیری بالایی برخوردار هستند برای این روش مستعد بوده و احتمال خرد شدن دیگر مواد که شکننده هستند در این روش وجود دارد.

سایش و نگهداری ابزارآلات

همانطور که میدانید در نورد سرد از غلطک استفاده میشود که بدیهی است در این روش سایش بالا رفته و تعمیر، نگهداری و دیگر موارد صرف هزینههای اضافی است.

هزینههای مصرفی

به صورت کلی این روش شکلدهی مقاطع فولادی نسبت به دیگر روشها مانند نورد گرم دارای هزینههای بالاتری نیز هست و تجهیزات پیچیده و سیستمهای نظارت دقیق، قیمت ورق را به نسبت بقیه روشها افزایش میدهد.

کدام فلزات غیر از فولاد می توانند نورد سرد شوند؟

فلزاتی میتوانند از نورد سرد بهره بگیرند که دارای استحکام کافی باشند، این فلزها میتواند از بین تیتانیوم، آلومینیوم و آلیاژهای نیکل به همراه فولاد ضد زنگ و… انتخاب شود. علاوه بر اینها فلزاتی مانند فولاد گالوانیزه، مس، برنج و برنز نیز قابلیت شکل پذیری در نورد سرد را دارند.

چه مقاطعی با نورد سرد تولید میشوند؟

یکی از پر استفادهترین مقاطع تولید شده در نورد سرد، ورق سرد میباشد. برای تولید ورقهای سرد با نازکترین ضخامت ممکن و ابعاد دقیق و کیفیت و استحکام بالا نورد سرد کمک شایانی کرده است و تولید ورق سرد با روش نورد سرد در میان تولید دیگر مقاطع فولادی جایگاه ویژهای را به خود اختصاص داده است.

علاوه بر این، ورق روغنی، میلگرد، تسمه و ورق گالوانیزه نیز از نورد سرد به عمل میآید و به طور کل هر مقطع فولادی دیگر که دارای سطح مقطع ثابت باشد از این روش قابل تهیه است. به طور کل ناودانی، سپری، ورق و انواع قوطی و لولههایی که از روش نورد سرد تولید شود نسبت به همتای خود در نورد گرم دارای ضخامت کمتر و استحکام بیشتر است.

محصولات تولید شده در فرآیند نورد سرد در چه صنایعی کاربرد دارند؟

محصولات تولید شده توسط نورد سرد دارای کاربردهای گستردهای در صنعت هستند. به عنوان مثال تبدیل فولاد به فولاد زنگ نزن است که کمک شایانی به حوزههای مربوطه میکند. فولاد ضد زنگ کاربردهای گستردهای در صنعت خودروسازی، پزشکی و… دارد.

صنعت خودروسازی

بهبود راندمان و افزایش ایمنی در صنعت خودروسازی یکی از اصلهای مهم است که با روش نورد سرد تا حد قابل ملاحظهای قابل اجرا است چرا که به تولید محصولاتی سبکتر کمک کرده و استحکام آنها را نیز حفظ کرده است. از فولاد تهیه شده توسط نورد سرد در ساخت اجزای شاسی و دیگر قطعات استفاده میشود.

صنعت ساخت و ساز

محصولات تولیدی توسط نورد سرد همگی نیاز یک پروژه سازه هستند. از استفاده در سقف و بدنه یک ساختمان گرفته تا استفاده به عنوان روکش و مصارف تزئینی همگی مدیون روش نورد سرد است.

صنایع دفاعی و هوافضا

این صنعت جز صنعتهای حساس بوده و نیاز به اندازهگیری دقیق و استفاده از محصولاتی با ابعادی دقیق است. از جهتی دیگر آلیاژهای مورد استفاده در این صنایع مانند تیتانیوم و آلومینیوم در نورد سرد استفاده شده و محصولات تولیدی آن مطابق با کاربرد این صنعت هاست. استفاده از محصولاتی با ابعاد دقیق، وزن سبک و مقاومت بالا همگی از نیازهای صنعت دفاعی و هوافضا بوده که این ویژگیها توسط محصولات تولید شده توسط نورد سرد قابل اجرا است.

صنعت برق و الکترونیک

در صنایع برق و الکترونیک استفاده از فلزاتی با جنس مس و آلومینیوم که رسانایی خوبی داشته باشند اولویت بالایی دارد و به همین سبب است که ورقهای مسی و آلومینیومی تولید شده در روش نورد سرد استفاده عمدهای در صنعت برق و الکترونیک دارد. رسانایی و مقاومت در برابر خوردگی در این ورقها بالا بوده و برای سیم کشی و قطعات الکترونی مناسب است.

کارخانه های نورد سرد در ایران

تولید ورقهای فولادی در ایران از اهمیت بالایی برخوردار است و کارخانههای متعددی در این زمینه فعالیت میکنند. بسیاری از این واحدهای تولیدی از فناوری نورد سرد برای تولید ورقهای فولادی با کیفیت استفاده میکنند. برخی از مهمترین این کارخانهها عبارتاند از:

- فولاد مبارکه اصفهان: مجتمع فولاد مبارکه اصفهان یکی از پیشگامان صنعت فولاد ایران است که به تولید انواع ورقهای فولادی با کیفیت بالا، شامل ورقهای گرم، سرد و گالوانیزه میپردازد. این شرکت با استفاده از فناوریهای پیشرفته، به تأمین نیاز صنایع خودروسازی، ساختمانسازی، لوازم خانگی و دیگر صنایع فلزی در کشور کمک میکند و در راستای توسعه پایدار گام برمیدارد.

- مجتمع فولاد گیلان: فولاد گیلان اولین و بزرگترین کارخانه نورد فولاد کشور است که در سال 1382 تأسیس شد. این شرکت با ظرفیت تولید 2.5 میلیون تن ورق نورد گرم و 500 هزار تن ورق نورد سرد در سال، به عنوان یکی از پیشروترین تولیدکنندگان فولاد در ایران شناخته میشود و محصولات خود را برای تأمین نیازهای صنایع مختلف عرضه میکند.

- فولاد اکسین اهواز: فولاد اکسین یکی از تولیدکنندگان برجسته فولاد در ایران است که در زمینه ساخت انواع ورقهای فولادی، به ویژه برای مخازن ذخیرهسازی فراوردههای نفتی و سایر محصولات صنعتی فعالیت میکند. این شرکت با ظرفیت تولید بیش از یک میلیون تن در سال و دفتر مرکزی در اهواز، به عنوان یکی از تأمینکنندگان اصلی فولاد در کشور شناخته میشود. محصولات ویژه این شرکت شامل ورقهای فولادی با ابعاد و ضخامتهای خاص است که در بازار کمیاب هستند.

- شرکت نورد و قطعات فولادی (فنورد): شرکت دانش بنیان نورد و تولید قطعات فولادی (سهامی عام) از سال 1347 در زمینه تولید انواع محصولات فولادی مشغول به فعالیت می باشد. دفتر مرکزی این شرکت در تهران خیابان سپهبد قرنی و کارخانه در کیلومتر 17 اتوبان فتح واقع است. محصولات تولیدی این کارخانه، شامل ورق فولادی ساختمان از 8 الی 30 و ورق آلیاژی از 8 الی 80 میلی متر می شود.

- فولاد امیرکبیر کاشان: فولاد امیرکبیر کاشان که در ابتدا تحت نام صنایع گالوانیزه فجر سپاهان تأسیس شد، اولین تولیدکننده ورق گالوانیزه گرم در ایران است. این شرکت با استفاده از فناوریهای پیشرفته در زمینه نورد سرد و گالوانیزه، ورقهای فولادی با ضخامتهای مختلف تولید میکند. با ظرفیت تولید 160 هزار تن در سال، این مجموعه یکی از پیشگامان صنعت ورق فولادی در کشور است و در موقعیت جغرافیایی مناسبی در نزدیکی راههای ترانزیتی و ریلی قرار دارد.

نورد سرد یکی از فرآیندهای پیشرفته در صنعت فلزات است که امکان تولید ورقهایی با دقت ابعادی بالا، سطح صاف و خواص مکانیکی بهینه را فراهم میکند. این ویژگیها باعث شدهاند که این روش در صنایعی مانند خودروسازی، هوافضا و ساختوساز کاربرد گستردهای داشته باشد

جمع بندی

نورد سرد یک فرآیند شکلدهی فلزات است که بدون نیاز به حرارت بالا، باعث کاهش ضخامت، افزایش استحکام و بهبود کیفیت سطحی فلز میشود. این روش با عبور ورقهای فلزی از میان غلتکهای قدرتمند، تغییرات ساختاری مطلوبی ایجاد کرده و دقت ابعادی بالایی را فراهم میکند. نورد سرد در صنایع مختلفی مانند خودروسازی، ساختمانسازی، هوافضا و تولید قطعات صنعتی کاربرد دارد و محصولاتی مانند ورقهای فولادی، میلگرد و پروفیلهای دقیق را تولید میکند. این فرآیند با وجود مزایایی مانند افزایش مقاومت و کیفیت سطحی، هزینهبر بوده و به نگهداری مداوم تجهیزات نیاز دارد. در ایران، کارخانههایی مانند فولاد مبارکه و فولاد گیلان از این فناوری برای تولید ورقهای باکیفیت بهره میبرند.