انواع ورق فولادی در ابعاد و ضخامتهای مختلف تولید و به بازار عرضه میشود. ضخامت ورق فولادی از حدود یک میلیمتر تا بیشتر از 50 میلیمتر تعریف میشود. ورق فولادی نازک 1/2 تا 2/75 میلیمتر، ورق فولادی متوسط 3 تا 4/7 میلیمتر و ورق فولادی ضخیم از 5 تا 200 میلی متر دسته بندی شده است. در ادامه به معرفی و کاربرد این محصول خواهیم پرداخت.

فهرست مطالب

ورق فولادی نازک در صنعت ساختمان سازی، ساخت دستگاهها و تجهیزات، پلسازی، تقویت ستونها و دیگر صنایع مورد استفاده قرار میگیرد. این محصول فلزی در انواع مختلف ورق سیاه، ورق آجدار، ورق اسیدشویی، ورق روغنی، ورق رنگی و ورق گالوانیزه تقسیم بندی و تولید میشود. از ورق ضخیم بیشتر برای ساخت لولههایی با ابعاد بزرگ و لوله API استفاده میشود.

ضخامت ورق فولادی در کاربرد و نحوه تولید و بسته بندی آن تاثیر دارد؛ ورقهای کم ضخامت ( کمتر از 15 میلیمتر) به صورت رول شده و ورقهای ضخیم (بیشتر از 15 میلی) به صورت شیت به بازار ارائه میشوند.

در ایران کارخانجاتی نظیر فولاد گیلان، نورد لوله اهواز و فولاد مبارکه اصفهان ورقهایی با ضخامت کمتر از 2 میلی تولید میکنند که ورق سیاه نازک نام دارد.

فرآیند تولید ورق

شمشها مصالح اولیهای هستند که در تولید انواع محصولات فولادی به کار برده میشوند. برای ساخت ورق از شمش اسلب یا تختال استفاده میکنند. شمش تختال متشکل از آهن، کربن، نیکل، مولیبدن، مس، کروم میباشد. این شمش بدون حفره و ترک بوده و مناسب نورد برای تولید انواع تسمه، لوله و ورق است.

برای تولید شمش اسلب سنگ آهن را در کوره بلند و یا با استفاده از روشهای متداول دیگر ذوب کرده و به شکل مستطیل در ضخامت 160 میلیمتر تبدیل میکنند.

بخوانید: انواع شمش برای تولید میلگرد | مشخصات بهترین شمشها برای ساخت میلگرد

نوردکاری ورق فولادی

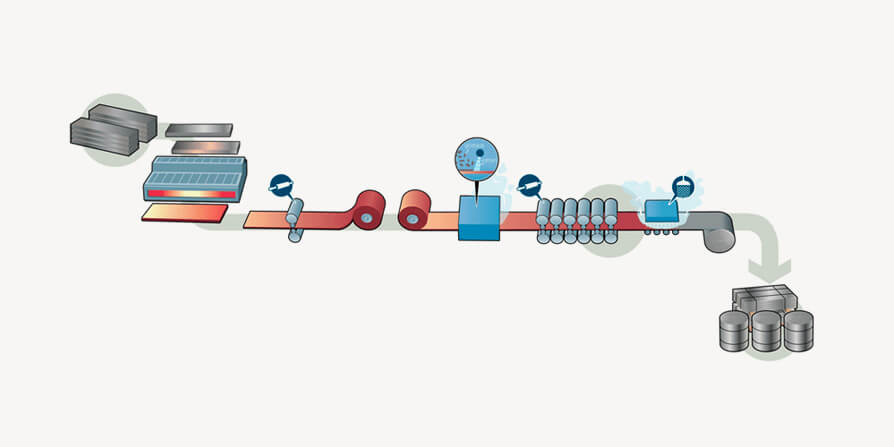

برای ساخت ورق، شمش تختال را بایستی با استفاده از نورد به ضخامتهای کمتر تبدیل کرد. برای انجام نورد گرم بر روی شمش درجه حرارت را تا نزدیک به نقطه ذوب تنظیم میکنند. سپس با عبور دادن فلز از بین غلتکها ضخامت محصول کمتر میشود.

در هنگام نورد، فلز خاصیتهایی چون شکل پذیری آسان، چکش خواری بهتر پیدا خواهد کرد. این ویژگیها باعث تغییر شکل آسان محصول در زیر غلتکهای چدنی و تبدیل آن به ورق فلزی میشود. سپس به وسیله دستگاه ضخامت سنج کنترل نهایی ضخامت ورق فولادی انجام شده و آماده ارسال و بسته بندی میگردد.

طبق این روش سنگ آهن ذوب شده در کوره به صفحات فلزی در ضخامتهای متفاوت تبدیل میشود. ورق فولادی تولید شده با نورد گرم در صنعت ماشین سازی، ساخت و ساز، ساخت تجهیزات کشاورزی مورد استفاده قرار میگیرد.

بخوانید: ورق فولادی چیست | 8 نوع از پرکاربردترین ورقهای فلزی

از فرآیند نوردکاری سرد برای تولید صفر تا صد ورق فولادی استفاده نمیشود زیرا سرعت ساخت و غلتک کاری آن نسبت به نورد گرم کندتر میباشد. از نورد سرد بیشتر برای صاف و صیقلی کردن سطح ورق استفاده میشود.

بخوانید: تفاوتهای نورد گرم و سرد | چگونگی نورد آهن برای تولید ورقهای مختلف

گریدبندی ورق فولادی

فولاد متشکل از آهن و کربن است. انواع گریدهای فولاد براساس میزان کربن، سایر آلیاژهای افزوده شده و فرآیند تولید آن تعیین میشود. بیش از 3500 گرید مختلف در جهان برای فولاد ثبت شده است. ورق API نیز براساس گریدبندی به بازار ارائه میشود.

فولاد کربندار

این گروه متداولترین نوع فولاد است که 90 درصد تولید را شامل میشود. فولاد کربنی بسته به میزان کربن موجود در فلز به سه گروه فولاد کم کربن ( تا 0/3 درصد کربن)، فولاد با کربن متوسط (0/3 الی 0/6 درصد) و فولاد با کربن بالا (بیشتر از 0/6 درصد) تقسیم میشود.

فولادهای آلیاژی

این فولادها حاوی عناصری مثل نیکل، مس، کروم و یا آلومینیوم هستند. افزودن این فلزات آهنی و غیرآهنی به فولاد تاثیر زیادی در بهبود استحکام، شکل پذیری، مقاومت در برابر خوردگی و ماشینکاری دارد.

فولاد ضد زنگ

این نوع فولاد حاوی 10 تا 20 درصد آلیاژ کروم در مواد تشکیل دهنده خود میباشد و به همین دلیل در برابر خوردگی مقاومت بالایی دارد. فولاد ضد زنگ در صنعتهای مختلف مورد استفاده قرار میگیرد.

برخی از فولادها دارای تنگستن، مولیبدن، کبالت و وانادیوم هستند که مقاومت و دوام بسیار بالایی دارند. از این نوع فلز در ساخت دستگاههای حفاری، برشکاری و ساخت ابزارآلات استفاده میشود. گرید و درجه بندی فولاد بیانگر خواص و ویژگیهای آن است همچنین کیفیت و سازگاری مواد تشکیل دهنده محصول با گرید آن مشخص میشود. در ایران گریدبندی ورق گالوانیزه براساس استاندارد اروپایی EN 10327:2004 است.

بخوانید: همه چیز درباره ورق آهن

از وسیله زیر برای اندازه گیری ضخامت ورق فولادی استفاده میشود.

ورق API

از جمله انواع ورق فولادی که با ضخامت بالا تولید میشوند میتوان به ورق API اشاره کرد. از این نوع ورق لولههایی با قطر بزرگ ساخته میشود که در پالایشگاهها و صنایع نفت و گاز کاربرد دارد.

API نام استانداردی آمریکایی است که برای تولید محصولات در حوزه صنعت نفت مورد استفاده قرار میگیرد. لوله علاوه بر انتقال آب و گاز و سیالات شهری در انتقال مواد صنعتی و شیمیایی نیز به کار میرود. این لولههای فولادی استحکام و مقاومت کششی بالایی داشته و همچنین بسیار مناسب جوشکاری میباشند.

لوله ساخته شده با ورق API بایستی استحکام بالایی داشته باشد و در برابر زنگ زدگی و خوردگی در محیط مرطوب و اسیدی مقاومت نشان دهد. همچنین قابلیت تحمل دما و حرارت بالا را داشته باشد. کربن، منگنز، وانادیوم، نیوبیوم و تیتانیوم مواد تشکیل دهنده لولههای فولادی ضخیم میباشد.

ورقهای API با ضخامت، عرض و گرید متفاوت تولید و عرضه میشوند. گریدهای در نظر گرفته شده برای این ورق، X65، X70 و X80 است. تفاوت به وجود آمده در درجه فولاد براساس ترکیب درصد آلیاژها به دست میآید.

استانداردهای مورد نیاز برای تولید لوله فولادی با ورق ضخیم، استاندارد آمریکا API 5L (2000) و استاندار جوشکاری llw میباشد.

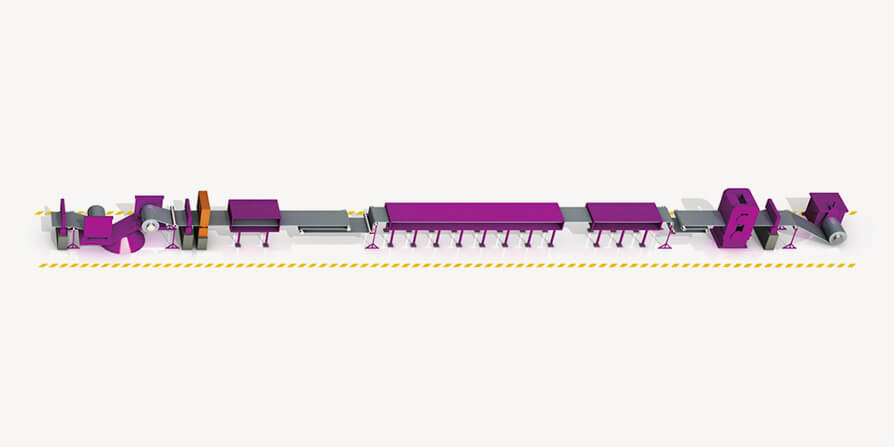

لازم به ذکر است که این لولهها به خاطر مهم بودن موقعیت و کاربری استفادهشان، حتما تحت آزمایش و تست نهایی از لحاظ کیفی قرار میگیرند. مراحل تولید ورق API همانند فرآیند تولید ورقهای متداول، ابتدا محصول اولیه را توسط نورد در ضخامت مورد نظر درآورده و بعد از خنک کاری نهایی برای انجام تست و آزمایش ارسال میشوند. لولههای فولادی را میتوان از طریق جوشکاری دو لبه ورق به هم متصل کرد. روش دیگری که برای تولید لولههای فولادی رایج است، استفاده از ریختهگری فولاد داغ در قالب میباشد.

ضخامت ورق فولادی در انتخاب روش برشکاری دخیل است. ورقهای فولادی ضخیم با استفاده از روش هواگاز، واترجت و یا لیزر برشکاری میشوند که ورق با ضخامت بیشتر از 200 میلیمتر را با استفاده از هواگاز و با ضخامت بیشتر از 50 میلیمتر را با روش واتر جت یا هواگاز برش میدهند. استفاده از روش هواگاز قیمت مناسبتری دارد اما روش واتر جت برش دقیقتری انجام میدهد.

در فرآیند واترجت با استفاده از فشار آب برشکاری انجام میشود. از مزیتهای این روش، عدم تولید زباله و دفرمه نشدن سطح ورق فولادی است. روش هواگاز از قدیمیترین روشهای برش فولاد میباشد و در برشکاری تمام مقاطع فولادی کاربرد دارد همچنین استفاده از این روش مقرون به صرفهتر میباشد.

کارخانجات فولاد کاویان و فولاد اکسین خوزستان در زمینه تولید ورق سیاه و صنایع فولاد شهریار در زمینه تولید ورق گالوانیزه فعال هستند. با کلیک بر روی اسم هر کارخانه به لیست محصولات، جدول سایزبندی و قیمت هر کدام دسترسی خواهید داشت.

جمع بندی

ورق فولادی محصولی پرکاربرد است که در ابعاد و ضخامتهای متنوعی تولید میشود. احتمالا تصورتان از ورق فولادی ورقهای نازک و یا گالوانیزه هستند که در انواع صنایع به کاربرده میشوند. اما ضخامت ورق فولادی در اندازههای بیشتر هم قابل تولید است که نحوه ساخت و خمکاری متفاوتی دارند. از جمله ورقهای ضخیم ورق API میباشد که در متن دانشنامه به معرفی و بررسی آن پرداخته شد.

برای خرید و اطلاع از قیمت ورق و دیگر مقاطع فولادی به وبسایت عصرآهن مراجعه کنید، همچنین میتوانید از طریق شماره تماس ۰۴۱۳۳۲۵۰۲۸۰ با مشاورین ما در تماس باشید تا خریدی مناسب و مقرون به صرفه را تجربه کنید.